Båtbyggnad: grundläggande konstruktion av harts, glasfiber och kärnor

många undrar hur moderna glasfiberbåtar byggs, och båtbyggnad idag är inte alls som det var tillbaka när antika och klassiska motorbåtar byggdes. Dessa dagar, båtbyggnad är faktiskt ganska högteknologisk.

i modern tid börjar byggandet av en båt med en form. Dessa kommer att användas för att skapa Bavaria motorbåtar.

båtbyggnadsgrunder

före utvecklingen av glasfiberkonstruktionstekniker byggdes båtar av trä, stål och andra material genom att montera bitar och delar i en struktur som sedan mantlades med ett skrov. Med glasfiber båtbyggnad, dock, de viktigaste komponenterna i båten – skrovet, däck, liner, och stora delar som konsoler—är gjutna av glasfiber. Vanligtvis innebär detta att man börjar med en kvinnlig mögel. Formen sprutas först med gelcoat, sedan appliceras glasfiberduk, och sedan används harts för att mätta eller ”våta ut” glasfibern. När hartset härdar har du ett skrov eller en båtdel (för en förklaring av de olika båtdelarna, se vår nybörjarguide till Båtterminologi).strukturella förstärkningar som stringers och skott kan formas separat och sedan fiberglassed till delen, eller kan i vissa fall läggas upp samtidigt. Medan skrovet fortfarande är öppet och exponerat kan föremål som ligger under däcknivå som bränsle-och vattentankar eller inombordsmotorer monteras. Detta är också när VVS och ledningar kan köras. Sedan monteras huvudkomponenterna. För de flesta moderna motorbåtar betyder det att däcket och / eller fodret lyfts, ofta med en kran, och sänks ner i skrovet.

luftkranar används ofta för att lyfta stora båtdelar, som detta skrov för en Regulatorfiskebåt, ur formarna och på plats för vidare montering.

många båtar är utformade med en” skokartong ” -Fog där skrovet och däcket har parningsflänsar eller överlappar varandra. Ofta används mekaniska fästelement som skruvar eller genombultar för att säkra delarna tillsammans, förutom användningen av ett kemiskt bindemedel och tätningsmedel som metylmetakrylat eller 3M 5200, vilket också gör fogen vattentät. Dessutom, vissa byggare glasfiber runt omkretsen av skrovet till däck gemensamma.

med de stora delarna av båten monterad kan inredningsdetaljer som säten och rattar sedan läggas till. Slutligen kan detaljerna och sista handen tas om hand.

förändringar i hur man bygger en båt

den första revolutionen i modern båtbyggnad var uppenbarligen övergången från mestadels trä till mestadels glasfiberkonstruktion, men en andra har varit mycket mer subtil. Det har skett en övergång från konventionella glasfiber metoder till en mängd exotiska material och tekniker som kan befuddle även erfarna seglare med slagord och jargong.

konceptet förblir dock i stort sett detsamma. Glasfiber (korrekt kallad glasfiberförstärkt plast, eller FRP) är fortfarande ett fibermaterial i ett bindande ämne av harts. Under de allra första åren var glasfiber bokstavligen glasfibrer, men det ändrades snart till fibrer av olika syntetiska plaster. Under många år har en glasfiberkonstruktion varit från tyg, roving, matta och hartser som du kan köpa i vilken hårdvaruaffär som helst. På senare tid kom det att inkludera mer avancerade material som Kevlar och kolfiber, som många känner till från deras användning i andra produkter. Idag finns det dock så många olika material som används att en examen i kemiteknik är till hjälp när man läser broschyren för en ny båt.

några av framstegen kom från ansträngningar byggare av offshore racing motorbåtar och ocean racing segelbåtar att producera lättare, starkare och därmed snabbare båtar, men den verkliga effekten kom med energikrisen. Eftersom glasfiber är en petrokemisk produkt, det var vettigt för båtbyggare att undersöka sätt att göra båtar lättare utan förlust av styrka, eftersom varje pund av glasfiber elimineras sparade byggare pengar. För motorbåtsbyggare är en lätt men stark båt också mer bränsleeffektiv.

utvecklingen av seriösa fartbåtar, som denna mystiska katamaran, spelade en viktig roll när tillverkare lärde sig att minimera vikt. Det var kostnaden för byggandet, dock, som sporrade på denna trend bland båtbyggare av alla slag.

mycket av forskningen och utvecklingen kom faktiskt från flyg-och flygindustrin, där styrka och låg vikt alltid har varit främsta problem, och nedslag av teknik har blivit ett sådant vattenfall att många båtägare är omedvetna om de förändringar som sker i både nya material och nya formningstekniker.

typer av glasfiberharts

det finns tre typer av hartser: polyester, vinylester och epoxi. Var och en har en plats i båtbyggnadsvärlden. Den viktiga faktorn är att byggaren korrekt matchar hartset till den typ av armeringsmaterial som används så att styrkorna matchas. Till exempel är ett vinylesterharts idealiskt för S-glas, men när det används med E-glas kommer armeringsmaterialet att misslyckas före hartset.

Polyester:

Detta är det harts som oftast används för båtbyggnad idag, och de flesta båtägare är bekanta med det. Det är billigt och allmänt all-purpose. Den har låg stretch (töjning) egenskaper så det används inte på moderna högpresterande båtar, men det är helt tillräckligt för de flesta båtar. Den vanligaste polyestern är en ortoftalbas, men nyare isoftalbaserade polyestrar ökar i popularitet. Isoftaliken är mer motståndskraftig mot vatten och kemikalier, är mer nötningsbeständiga och har högre effekt och trötthet (flex) prestanda. De flesta moderna gelbeläggningar är gjorda med isoftalhartser.

Vinylester:

vinylestrar är ett alternativ till polyester och har bättre stretchegenskaper än polyestrar, så de matchar starkare styrkorna hos de olika exotiska förstärkningarna. Vinylester har också bra vattenbeständighet och utmattningsegenskaper, men det är dyrare än polyesterharts. En viktig egenskap hos vinylester är att den har utmärkt sekundär bindningsstyrka, så skott eller strängar som läggs till ett härdat skrov kommer att ha en bättre bindning än på ett polyesterskrov.

Epoxi:

Detta är högpresterande harts, med en matchande prislapp. Epoxihartser har haft rykte om att vara svåra att arbeta sedan tidiga epoxier var tjocka, men många moderna epoxier är ganska flytande. Epoxi kommer att fästa bättre än något annat harts på ett brett spektrum av material, vilket gör den idealisk för att fästa kärnor, strängar eller andra föremål.

typer av glasfiber tyg

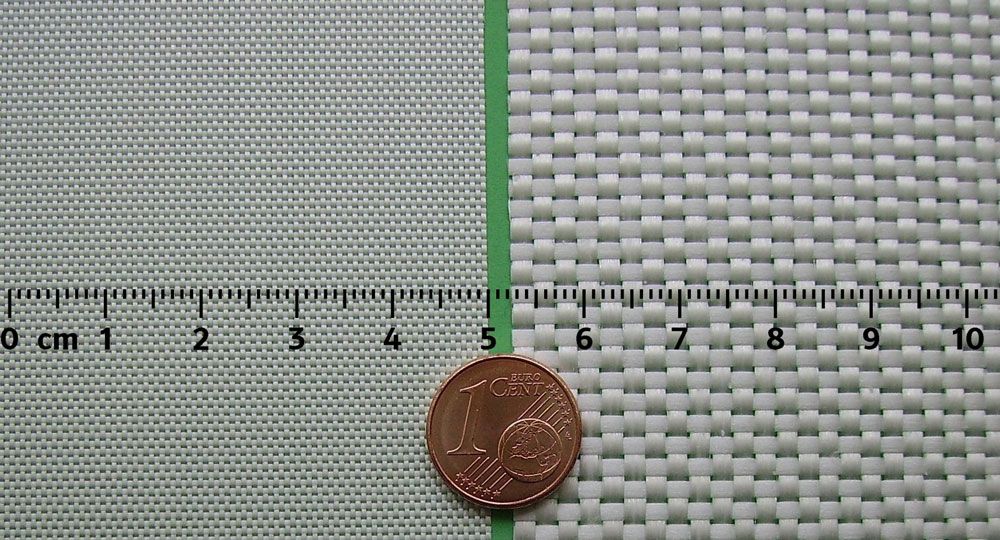

Vävda tyger med kontinuerliga strängar är de vanligaste dukar, med vikter som sträcker sig från fyra till 15 uns per kvadrat yard. Tyngre vikter, brukar kallas roving eller vävda roving, består av snodd garn av fiber i vikter som sträcker sig upp till 48 uns per gård. Den färdiga rovingen liknar en grov säckväv och har, som alla dukar, god dubbelriktad styrka. De lättare tygvikterna finns i en mängd olika vävmönster, som twill, satin och matt, för olika ändamål.

två exempel på glasfiberduk: glasfibern till vänster är betydligt tunnare och lättare, men ger mindre styvhet.

E-Glass:

Detta är den vanligaste glasfiberduken i båtbyggnad idag. Du kan köpa E-glas i en marinförsörjningsbutik och binda den med polyesterharts. Den är gjord av smält plast spunnet i fina fibrer som sedan antingen vävs in i tyg eller löst samlas i roving.

S-glas:

Detta är högpresterande glasfiberduk från flygindustrin. Det är tre till fem gånger dyrare än E-glass, men det är också mycket starkare. Utvecklad av Owens-Corning har den 20 till 40 procent högre draghållfasthet, slag och böjhållfasthet än E-glass. Det finns två typer av S-glas: S-1, som uppfyller kritiska flyg-och rymdstandarder och är bländande dyrt; och S-2, som används i marinindustrin. I Europa kallas S-glas R-glas.

Mat:

Mat är vanligtvis gjord av E-glas och består av slumpmässiga två – till tre-tums fibrer som hålls på plats av ett bindemedel som är hartslösligt. Mat används främst för att bygga tjocklek och styvhet i glasfiber layups. Mat motstår” print-through”, där väven av roving visar i skrovets yttre lager, men det suger också upp en enorm mängd harts och är låg i styrka för sin vikt.

Uni-Directional fibrer:

Detta är en av de framsteg i armeringsmaterial. Den består av fibersträngar som bara går i en riktning, hålls samman av enstaka fibrer som limmas eller sys i sidled, ungefär på samma sätt som ett bambustaket hålls samman av några ledningar. Uppenbarligen har den mycket hög riktningsstyrka, så den kan användas i områden där belastningarna är specifika. Eftersom det inte är vävt finns det inga kinks och det är lättare för arbetare att väta ut med harts eftersom det inte håller luft som ett tygduk.

Biaxiella fibrer:

tekniskt sett är det mesta tyget biaxiellt, men den moderna definitionen betyder ett tyg tillverkat av lager av enkelriktad tyg som inte är vävda genom varandra. Ett lager lägger helt enkelt ovanpå nästa lager för att producera ett kinkfritt band av fiber.

Tri-axiella fibrer:

Detta är ett skiktat material som liknar bi-axiell duk, förutom att fibrerna är orienterade i tre riktningar, ofta vid 120 grader mot varandra för att sprida belastningarna.

avancerade glasfiber byggmaterial

kolfiber:

dessa fibrer av grafit ger utmärkt styvhet samt hög draghållfasthet och kompressionsstyrkor och används ofta tillsammans med S-glas eller andra exotics för att ge acceptabel slagmotstånd, vilket annars är ganska lågt. Kolfiber är mycket dyrt, men det kan överträffa metall i många situationer. Många företag producerar kolfiber över hela världen och användningarna beror på kolinnehållet i själva fibern, med vissa som är avsedda för höghållfasta applikationer och andra som syftar till situationer med hög modul (styvhet). Det är den dyraste typen av fiberförstärkning tillgänglig, kostar så mycket per pund som 100 gånger vanligt E-glas. Andra bara för Kevlar i specifik styrka är kolfibrer överlägsna alla andra fibrer i styvhet.

Kevlar:

varumärkesnamnet för en DuPont-produkt, det används för att hänvisa till aramidfibrer av vilka du Pont är den enda tillverkaren över hela världen. En aromatisk polymid (vanligtvis förkortad till aramid), Kevlar är en form av nylon som ursprungligen utvecklades i mitten av 1960-talet som ”Fiber B” för att förstärka radiell däckbälte. Det är unika egenskaper som snart sattes i andra användningsområden, och allmänheten tänker vanligtvis på Kevlar när det gäller skottsäkra Jackor. Det finns faktiskt två former av Kevlar tillgängliga. Kevlar 29 används för linjer, Kablar och flakjackor, medan Kevlar 49 används som förstärkningsfiber i plastkompositer. På en styrka till vikt jämförelse har Kevlar den högsta specifika draghållfastheten hos någon kommersiell fiber. Det är fem gånger starkare än stål och dubbelt så starkt som E-glass, vilket gör att ett Kevlar-skrov kan bibehålla samma styrka som ett e-glass-skrov till en bråkdel av vikten. Slaghållfasthet är också en Kevlar forte, och den kan motstå upprepade stötar samt motstå tendensen hos andra förstärkande fibrer för att tillåta sprickor att sprida sig. Den negativa sidan till Kevlar är en markant svaghet i kompressionsstyrka, så det används ofta tillsammans med andra fibrer som balanserar det drag.

Nomex:

en kemikalie som utvecklats av Dupont, Nomex är mest känd för sina brandsäkra egenskaper, och det används i brandsäkra kostymer för brandmän och racerförare. Det är en aramid, som omvandlas till en pappersliknande substans för användning i honungskaka.

hybrider:

dessa är förstärkande tyger som kombinerar två eller flera olika typer av fiber. En vanlig hybrid är en blandning av Kevlar med kolfiber. Kevlar ger hög slagmotstånd, medan kolfibern ger styvheten. Kombinationer av S-glas, Kevlar och kolfiber finns också för att optimera vissa egenskaper till lägsta kostnad.

avancerade kärnmaterial

kärnmaterial används ofta för att minska vikten och öka styvheten. Vissa byggare kärna hela båten; andra konstruerar med solid glasfiber från vattenlinjen ner och coring ovan, och ytterligare andra använder en blandning av coring och massivt glas i hela båten.

Du kan se kärnan (med rutigt utseende) i den här delen, på väg att dammsugas vid Sabre Yachts. Foto Kredit: Sabre Yachts.

Balsa kärna:

när först används som ett skrov förstyvning båtbyggare som långa plankor av balsa i skroven, men denna metod ledde till röta och strukturella fel när vatten ”onda” genom hela plankan. Det har tagit balsa lång tid att leva ner denna början, men modern balsa är nu ett allmänt accepterat kärnmaterial i båtar. Lösningen kom från att skära genom kornet, vrida den på kanten och producera ett rutmönster av ändkornstycken som inte överför vatten. Resultatet är en styv, lätt och billig kärna med god slagkvalitet och hög tryckhållfasthet. En extra funktion är Balsas isoleringskvalitet mot ljud, termisk förändring och vibrationer. En negativ faktor är att balsa kan absorbera harts, vilket gör skrovet tyngre, men kvalitetsarbete kan hålla det från att hända.

PVC-skum:

Airex och Klegecell (uttalad klegecell) är de mest populära kommersiellt producerade skumkärnorna som används idag. Båda är slutna cellskum gjorda av polyvinylklorid, men var och en har olika egenskaper. Airex är en icke tvärbunden PVC, vilket gör den mer flexibel och motståndskraftig mot skador. Klegecell är ett tvärbundet skum som är extremt styvt. Utländska båtar använder ofta Divinycell, en skandinavisk version av Klegecell.

Honeycomb:

Honeycomb är precis vad det låter som: en våffla-liknande mönster av material för att ge den högsta styvheten av någon kärna av samma vikt. Kompressions-och skjuvstyrkorna är oöverträffade, vilket kan förväntas från ett material som ursprungligen användes i flygplan för golv och skott. Nomex honeycomb är den vanligaste på yachter, även om det är definitivt en hög biljett extravagans för ägare på jakt efter den sista uns av viktbesparingar. Överraskande nog är vissa honungskamrater gjorda av papper. Ett kraftpapper impregneras med hartser och formas sedan till en bikaka, vilket gör det vattenbeständigt såväl som robust, men pappersbikakan är tyngre än Nomex. ”Skinnade paneler” är färdiga ark av honungskaka som liknar en bit plywood och finns med teakfaner eller olika andra överlägg som kan skäras i färdiga bikakeskott.

få lite inblick i hur kärnan fungerar inuti en glasfiberdel genom att titta på vår förståelse Skumkärnad Båtbyggnadsvideo.

avancerade Båtbyggnadstekniker

tillsammans med dessa nya material har metoder för att lägga upp dem i vad som så småningom blir en båt också avancerat de senaste åren. Återigen är det nästan alltid målet att minimera vikten samtidigt som styrkan maximeras.

vakuumpåsar

: denna process börjar som en öppen formning, men det våta laminatet är inneslutet i en plastfilm och ett vakuum appliceras för att dra ut överskott av harts. Överskott av harts lägger inte till styrka – det är vad glasfibern är för – men det lägger till vikt. Så vakuumpåseprocessen minskar båtens eventuella vikt utan att offra någon styrka.

Vakuuminfusion

: vakuuminfusionsprocessen innehåller på liknande sätt plastfilm och ett vakuum för att uppnå ett idealiskt förhållande mellan harts och glas. Men snarare än att börja med en våt lägga upp vakuumet, tillsammans med en uppsättning hartsmatnings linjer, introducerar och drar hartset genom duken i första hand. Detta möjliggör en mer exakt mätning av materialen och förmågan att applicera jämnt tryck över ett stort område, så att du kan lägga upp större delar.

för en förenklad förklaring av hur vakuumprocessen fungerar när du formar båtar, Se vår Förståelsevakuumpåsevideo.

alternativa Båtbyggnadsmetoder

medan de allra flesta fritidsbåtar som byggs idag är beroende av dessa material och metoder, finns det undantag. Oftast hittar du dem med stora båtar, där priset är inget objekt. Vissa är fortfarande byggda med metallskrov, och några andra med tekniker som ”kall gjutning,” eller ”planka på ram.”I dessa fall är båtens struktur tillverkad av trä som sedan skiktas med eller inkapslas i handlagd glasfiber och epoxiharts. Sportfiske yachter som en Bayliss 73 fot cabriolet, och high-end kryssare som Vicem yachts, är byggda med dessa metoder.

även om många moderna båtbyggare undviker användningen av trä, på avancerade anpassade båtar som denna Jarrett Bay, anses metoder som kallgjutning ofta överlägsen mer moderna tekniker.

i motsatt ände av ytterligheten har du FRP-båtar utan F eller R och bara P – plast. Även om de största plastbåtarna i produktionen är under 20 fot långa (och de flesta är under 12 eller 14 fot) har roto-gjuten plast blivit ganska populär på kajak-och jollemarknaderna. Dessa enkla, billiga hantverk bildas av plastpellets som smälts ner inuti en roterande ugn, som också är en form. När det svalnar har plasten tagit formen och en båt dyker upp.

Nu när du känner till grunderna i modern båtbyggnad och du är redo att välja en egen båt, var noga med att läsa Hur man köper en båt: Tips för första gången köpare.

Redaktörens anmärkning: Den här artikeln innehåller delar av en grundläggande Båtbyggnadsartikel av Chris Caswell, från augusti 2000, och uppdaterades i oktober 2018 och mars 2020.