Costruzione di barche: costruzione di base di resina, fibra di vetro e nuclei

Molte persone si chiedono come sono costruite le moderne barche in fibra di vetro, e la costruzione di barche oggi non è affatto come quando sono state costruite barche a motore antiche e classiche. In questi giorni, la costruzione di barche è in realtà piuttosto high-tech.

Nell’età moderna, la costruzione di una barca inizia con uno stampo. Questi saranno utilizzati per creare motoscafi Bavaria.

Nozioni di base per la costruzione di barche

Prima dello sviluppo delle tecniche di costruzione in fibra di vetro, le barche venivano costruite in legno, acciaio e altri materiali, assemblando pezzi e parti in una struttura che veniva poi rivestita con uno scafo. Con la costruzione di barche in fibra di vetro, tuttavia, i componenti principali della barca – lo scafo, il ponte, la fodera e le parti di grandi dimensioni come le console—sono modellati in fibra di vetro. Di solito, questo significa iniziare con uno stampo femminile. Lo stampo viene prima spruzzato con gelcoat, quindi viene applicato un panno in fibra di vetro e quindi la resina viene utilizzata per saturare o “bagnare” la fibra di vetro. Quando la resina guarisce, hai uno scafo o una parte della barca (per una spiegazione delle diverse parti della barca, vedi la nostra Guida per principianti alla terminologia della barca).

Rinforzi strutturali come traverse e paratie possono essere modellati separatamente e poi fiberglassed alla parte, o può in alcuni casi essere posato allo stesso tempo. Mentre lo scafo è ancora aperto ed esposto, elementi che saranno situati sotto il livello del ponte come serbatoi di carburante e acqua o motori entrobordo possono essere montati. Questo è anche quando l’impianto idraulico e il cablaggio possono essere eseguiti. Quindi vengono assemblati i componenti principali. Per la maggior parte dei motoscafi moderni, ciò significa che il ponte e / o la nave vengono sollevati, spesso con una gru, e abbassati nello scafo.

Le gru a ponte sono spesso utilizzate per sollevare le parti principali della barca, come questo scafo per una barca da pesca regolatore, fuori dagli stampi e in posizione per ulteriori assemblaggi.

Molte barche sono progettate con un giunto “shoe-box” in cui lo scafo e il ponte hanno flange di accoppiamento o si sovrappongono l’un l’altro. Spesso elementi di fissaggio meccanici come viti o bulloni passanti vengono utilizzati per fissare le parti insieme, oltre all’uso di un agente di legame chimico e sigillante come metilmetacrilato o 3M 5200, che rende anche il giunto a tenuta d’acqua. Inoltre, alcuni costruttori in fibra di vetro intorno al perimetro dello scafo al ponte comune.

Con le parti principali della barca assemblati, accessori interni come sedili e volanti possono quindi essere aggiunti. Infine, i dettagli e gli ultimi ritocchi possono essere curati.

Cambiamenti nel modo di costruire una barca

La prima rivoluzione nella costruzione moderna della barca è stata ovviamente il passaggio dalla costruzione principalmente in legno a quella in fibra di vetro, ma una seconda è stata molto più sottile. C’è stata una transizione dai metodi convenzionali in fibra di vetro a una serie di materiali e tecniche esotiche che possono confondere anche il velista esperto con parole d’ordine e gergo.

Il concetto rimane essenzialmente lo stesso, tuttavia. La fibra di vetro (correttamente chiamata plastica rinforzata con fibra di vetro o FRP) è ancora un materiale in fibra contenuto in una sostanza legante di resina. Nei primissimi anni, la fibra di vetro era letteralmente fibre di vetro, ma presto cambiò in fibre di varie plastiche sintetiche. Per molti anni, una costruzione in fibra di vetro è stata da stoffa, roving, mat e resine che puoi acquistare in qualsiasi negozio di ferramenta. Più recentemente è venuto a includere materiali più avanzati come Kevlar e fibra di carbonio, che molte persone hanno familiarità con dal loro uso in altri prodotti. Oggi, però, ci sono così tanti materiali diversi utilizzati che una laurea in ingegneria chimica è utile quando si legge l’opuscolo per una nuova barca.

Alcuni dei progressi provenivano dagli sforzi dei costruttori di motoscafi da regata offshore e barche a vela da regata oceanica per produrre barche più leggere, più forti e quindi più veloci, ma il vero impatto è venuto con la crisi energetica. Poiché la fibra di vetro è un prodotto petrolchimico, aveva senso per i costruttori di barche studiare modi per rendere le barche più leggere senza alcuna perdita di forza, perché ogni chilo di fibra di vetro eliminato ha salvato i soldi del costruttore. Per i costruttori di motoscafi, una barca leggera ma forte è anche più efficiente in termini di carburante.

Lo sviluppo di motoscafi seri, come questo catamarano Mistico, ha svolto un ruolo significativo in quanto i produttori hanno imparato a ridurre al minimo il peso. È stato il costo di costruzione, tuttavia, che ha stimolato questa tendenza tra i costruttori di barche di tutti i tipi.

Gran parte della ricerca e dello sviluppo in realtà proveniva dalle industrie aeronautiche e aerospaziali, dove la forza e la leggerezza sono sempre state le principali preoccupazioni, e il rivolo della tecnologia è diventato una tale cascata che molti proprietari di barche non sono consapevoli dei cambiamenti in atto sia nei nuovi materiali che nelle nuove tecniche di stampaggio.

Tipi di resina in fibra di vetro

Esistono tre tipi di resine: poliestere, vinilestere ed epossidica. Ognuno ha un posto nel mondo della costruzione di barche. Il fattore importante è che il costruttore abbini correttamente la resina al tipo di materiale di rinforzo utilizzato in modo che i punti di forza siano abbinati. Ad esempio, una resina vinilestere è ideale per S-glass ma, se utilizzata con E-glass, il materiale di rinforzo fallirà prima della resina.

Poliestere:

Questa è la resina più comunemente usata per la costruzione di barche oggi, e la maggior parte dei proprietari di barche hanno familiarità con esso. È economico e generalmente per tutti gli usi. Ha proprietà a basso allungamento (allungamento) quindi non viene utilizzato su moderne barche ad alte prestazioni, ma è perfettamente adeguato per la maggior parte delle barche. Il poliestere più comune è una base ortoftalica, ma i nuovi poliesteri a base isoftalica stanno guadagnando popolarità. Gli isoftalici sono più resistenti all’acqua e ai prodotti chimici, sono più resistenti all’abrasione e hanno prestazioni più elevate di impatto e affaticamento (flex). La maggior parte delle moderne finiture in gel coat sono realizzate con resine isoftaliche.

Vinilestere:

Alternato al poliestere, i vinilesteri hanno caratteristiche di elasticità migliori rispetto ai poliesteri, quindi corrispondono più strettamente ai punti di forza dei vari rinforzi esotici. Il vinilestere ha anche buone proprietà di resistenza all’acqua e alla fatica, ma è più costoso della resina poliestere. Una caratteristica importante di vinylester è che ha un’eccellente forza di legame secondario, quindi paratie o traverse aggiunte a uno scafo curato avranno un legame migliore rispetto a uno scafo in poliestere.

Resina epossidica:

Si tratta di resina ad alte prestazioni, con un cartellino del prezzo corrispondente. Le resine epossidiche hanno avuto la reputazione di essere difficili da lavorare poiché le prime epossidiche erano spesse, ma molte epossidiche moderne sono piuttosto liquide. Resina epossidica aderirà meglio di qualsiasi altra resina per una vasta gamma di materiali, che lo rende ideale per il fissaggio di anime, traverse, o altri oggetti.

Tipi di panno in fibra di vetro

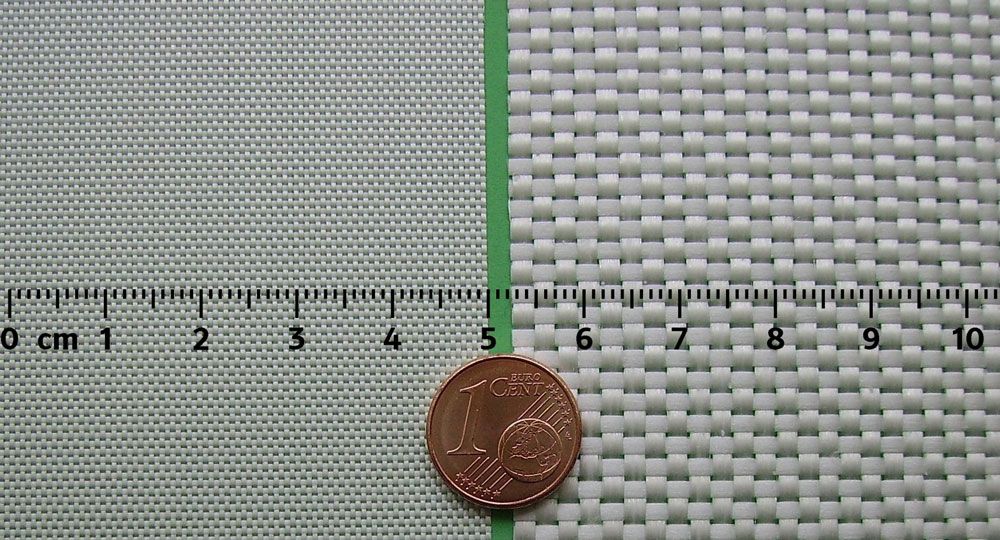

Tessuti utilizzando fili continui sono i panni più comuni, con pesi che vanno da quattro a 15 once per metro quadrato. Pesi più pesanti, di solito chiamati roving o woven roving, sono costituiti da filati non torti di fibra in pesi che vanno fino a 48 once per metro. Lo stoppino finito assomiglia a una tela grossolana e, come tutti i panni, ha una buona resistenza bidirezionale. I pesi di stoffa più leggeri possono essere trovati in una varietà di modelli di tessitura, come twill, raso e opaco, per scopi diversi.

Due esempi di tessuto in fibra di vetro: la fibra di vetro a sinistra è significativamente più sottile e leggera, ma fornisce meno rigidità.

E-Glass:

Questo è il panno in fibra di vetro più comunemente usato nella costruzione di barche oggi. È possibile acquistare E-glass in un negozio di forniture marine e legarlo con resina poliestere. È fatto da plastica fusa filata in fibre fini che vengono poi tessute in stoffa o raccolte liberamente in roving.

S-Glass:

Questo è un panno in fibra di vetro ad alte prestazioni dell’industria aeronautica. È da tre a cinque volte più costoso di E-glass, ma è anche molto più forte. Sviluppato da Owens-Corning, ha una resistenza alla trazione, all’impatto e alla flessione dal 20 al 40% superiore rispetto a E-glass. Ci sono due tipi di S-glass: S-1, che soddisfa gli standard aerospaziali critici ed è blindingly costoso; e S-2, che viene utilizzato nell’industria marina. In Europa, S-glass è chiamato R-glass.

Mat:

Mat è di solito fatto di E-vetro, e si compone di casuale da due a tre pollici fibre tenuto in posizione da un legante che è solubile in resina. Mat è utilizzato principalmente per la costruzione di spessore e rigidità in layup in fibra di vetro. Mat resiste “print-through,” dove la trama di roving mostra nello strato esterno dello scafo, ma assorbe anche una quantità enorme di resina ed è a bassa resistenza per il suo peso.

Fibre unidirezionali:

Questo è uno dei progressi nei materiali di rinforzo. Consiste di fili di fibra che corrono in una sola direzione, tenuti insieme da singole fibre che sono incollate o cucite lateralmente, più o meno allo stesso modo in cui una recinzione di bambù è tenuta insieme da alcuni fili. Ovviamente ha una forza direzionale molto elevata, quindi può essere utilizzato in aree in cui i carichi sono specifici. Poiché non è tessuto, non ci sono nodi ed è più facile per i lavoratori bagnarsi con la resina poiché non trattiene l’aria come un tessuto di stoffa.

Fibre biassiali:

Tecnicamente la maggior parte dei tessuti è biassiale, ma la definizione moderna indica un tessuto costituito da strati di tessuto unidirezionale che non sono tessuti l’uno attraverso l’altro. Uno strato si trova semplicemente in cima allo strato successivo per produrre una banda di fibra priva di nodi.

Fibre triassiali:

Questo è un materiale stratificato simile al tessuto biassiale, tranne che le fibre sono orientate in tre direzioni, spesso a 120 gradi l’una dall’altra per distribuire i carichi.

Avanzata in fibra di vetro materiali da costruzione

in fibra di carbonio:

Queste fibre di grafite forniscono una rigidità superba e un’elevata resistenza alla trazione e alla compressione e sono spesso utilizzate in combinazione con S-glass o altri esotici per fornire una resistenza agli urti accettabile, che altrimenti è piuttosto bassa. La fibra di carbonio è molto costosa, ma può sovraperformare il metallo in molte situazioni. Molte aziende producono fibra di carbonio in tutto il mondo e gli usi dipendono dal contenuto di carbonio della fibra stessa, con alcuni destinati ad applicazioni ad alta resistenza e altri destinati a situazioni ad alto modulo (rigidità). È il tipo più costoso di rinforzo della fibra disponibile, costante tanto per libbra quanto 100 volte il E-vetro comune. Secondo solo al Kevlar in resistenza specifica, le fibre di carbonio sono superiori a qualsiasi altra fibra in rigidità.

Kevlar:

Il nome registrato per un prodotto DuPont, è usato per riferirsi alle fibre aramidiche di cui Du Pont è l’unico produttore mondiale. Un polimido aromatico (di solito abbreviato in aramide), Kevlar è una forma di nylon che è stato originariamente sviluppato a metà degli anni 1960 come “Fibra B” per rinforzare la cinghia radiale dei pneumatici. Le sue proprietà uniche furono presto messe in altri usi, e il pubblico di solito pensa al Kevlar in termini di giacche antiproiettile. Ci sono, infatti, due forme di Kevlar disponibili. Il Kevlar 29 viene utilizzato per linee, cavi e giubbotti antiproiettile, mentre il Kevlar 49 viene utilizzato come fibra di rinforzo nei compositi plastici. In un confronto tra forza e peso, il Kevlar ha la più alta resistenza alla trazione specifica di qualsiasi fibra commerciale. È cinque volte più forte dell’acciaio e due volte più forte di E-glass, che consente a uno scafo in Kevlar di mantenere la stessa resistenza di uno scafo in E-glass ad una frazione del peso. La forza d’impatto è anche un forte in Kevlar, ed è in grado di resistere a impatti ripetuti e resistere alla tendenza di altre fibre di rinforzo a consentire la diffusione di crepe. Il lato negativo del Kevlar è una marcata debolezza nella resistenza alla compressione, quindi è spesso usato in combinazione con altre fibre che bilanciano quel tratto.

Nomex:

Un prodotto chimico sviluppato da DuPont, Nomex è più famoso per le sue qualità ignifughe, ed è utilizzato in tute resistenti al fuoco per vigili del fuoco e piloti di auto da corsa. È un aramide, che viene trasformato in una sostanza simile alla carta per l’uso in nido d’ape.

Ibridi:

Si tratta di tessuti di rinforzo che combinano due o più tipi diversi di fibre. Un ibrido comune è una miscela di Kevlar con fibra di carbonio. Il Kevlar fornisce un’elevata resistenza agli urti, mentre la fibra di carbonio fornisce la rigidità. Sono disponibili anche combinazioni di S-glass, Kevlar e fibra di carbonio per ottimizzare determinate proprietà al minimo costo.

Materiali core avanzati

I materiali core vengono spesso utilizzati per ridurre il peso e aumentare la rigidità. Alcuni costruttori core l’intera barca; altri costruiscono con fibra di vetro solida dalla linea di galleggiamento verso il basso e carotaggio sopra, e altri ancora usano qualche mix di carotaggio e vetro solido in tutta la barca.

È possibile vedere il nucleo (con aspetto a scacchi) in questa parte, in procinto di essere insaccato sotto vuoto a Sabre Yachts. Credito fotografico: Sabre Yachts.

Balsa Core:

Quando usato per la prima volta come rinforzo dello scafo i costruttori di barche posarono lunghe tavole di balsa negli scafi, ma questo metodo portò a marcire e cedimenti strutturali quando l’acqua “malvagia” attraversava l’intera tavola. Ci è voluto molto tempo per vivere questo inizio, ma la balsa moderna è ora un materiale di carotaggio ampiamente accettato nelle barche. La soluzione è venuto da affettare attraverso il grano, girando sul bordo, e la produzione di un modello a scacchiera di fine-grano pezzi che non trasmettono acqua. Il risultato è un nucleo rigido, leggero e poco costoso con una buona qualità di impatto e un’elevata resistenza alla compressione. Una caratteristica aggiunta è la qualità dell’isolamento di balsa contro suono, cambiamento termico e vibrazione. Un fattore negativo è che la balsa può assorbire la resina, rendendo lo scafo più pesante, ma la lavorazione di qualità può impedire che ciò accada.

Schiume in PVC:

Airex e Klegecell (pronunciato kledge-a-cell) sono i nuclei di schiuma prodotti commercialmente più popolari che vengono utilizzati oggi. Entrambe sono schiume a cellule chiuse a base di cloruro di polivinile, ma ognuna ha caratteristiche diverse. Airex è un PVC non reticolato, che lo rende più flessibile e resistente ai danni. Klegecell è una schiuma reticolata estremamente rigida. Le barche di costruzione straniera usano spesso Divinycell, una versione scandinava di Klegecell.

Honeycomb:

Honeycomb è proprio quello che sembra: un modello di materiale simile a una cialda per dare la massima rigidità di qualsiasi nucleo di uguale peso. I punti di forza di compressione e taglio non sono secondi a nessuno, che potrebbe essere previsto da un materiale originariamente utilizzato negli aerei per pavimenti e paratie. Nomex honeycomb è il più comune sugli yacht, anche se è sicuramente una stravaganza high-ticket per gli armatori alla ricerca dell’ultima oncia di risparmio di peso. Sorprendentemente, alcuni favi sono fatti di carta. Una carta kraft è impregnata di resine e quindi formata in un nido d’ape, rendendolo resistente all’acqua e robusto, ma il nido d’ape di carta è più pesante di Nomex. I “pannelli pelati” sono fogli pronti di nido d’ape che assomigliano a un pezzo di compensato e sono disponibili con impiallacciatura di teak o varie altre sovrapposizioni che possono essere tagliate in paratie a nido d’ape già pronte.

Ottenere alcune informazioni su come core funziona all’interno di una parte in fibra di vetro, guardando la nostra comprensione schiuma animato costruzione della barca video.

Tecniche avanzate di costruzione della barca

Insieme a questi nuovi materiali, anche i metodi di posa in quella che alla fine diventerà una barca sono avanzati negli ultimi anni. Ancora una volta, ridurre al minimo il peso massimizzando la forza è praticamente sempre l’obiettivo.

Insacco sotto vuoto

: Questo processo inizia come un layup di stampaggio aperto, ma il laminato bagnato è racchiuso in un film plastico e viene applicato un vuoto per estrarre la resina in eccesso. La resina in eccesso non aggiunge forza – questo è ciò a cui serve la fibra di vetro-ma aggiunge peso. Quindi il processo di insacco sotto vuoto riduce il peso finale della barca senza sacrificare alcuna forza.

Infusione sottovuoto

: Il processo di infusione sottovuoto incorpora allo stesso modo film plastico e un vuoto per ottenere un rapporto ideale tra resina e vetro. Tuttavia, piuttosto che iniziare con un lay up bagnato il vuoto, insieme a una serie di linee di alimentazione della resina, introduce e disegna la resina attraverso il panno in primo luogo. Ciò consente una misurazione più precisa dei materiali e la possibilità di applicare una pressione uniforme su una vasta area, in modo da poter posare parti più grandi.

Per una spiegazione semplificata di come funziona il processo del vuoto quando si modellano le barche, guarda il nostro video Understanding Vacuum Bagging.

Metodi alternativi di costruzione della barca

Mentre la stragrande maggioranza delle barche da diporto costruite oggi si basano su questi materiali e metodi, ci sono delle eccezioni. Il più delle volte li troverete con grandi yacht, dove il prezzo non è oggetto. Alcuni sono ancora costruiti con scafi metallici, e alcuni altri con tecniche come” stampaggio a freddo, “o” plancia su telaio.”In questi casi la struttura della barca è realizzata in legno che viene poi stratificato con o incapsulato in fibra di vetro e resina epossidica posati a mano. Sportfishing yacht come un Bayliss 73 piede convertibile, e incrociatori di fascia alta come Vicem yachts, sono costruiti con questi metodi.

Sebbene molti costruttori di barche moderni evitino l’uso del legno, su yacht personalizzati di fascia alta come questo Jarrett Bay, metodi come lo stampaggio a freddo sono spesso considerati superiori alle tecniche più moderne.

All’estremità opposta dell’estremo, hai barche FRP senza la F o la R e solo la P – plastic. Anche se le più grandi barche interamente in plastica in produzione sono sotto i 20 piedi di lunghezza (e la maggior parte sono sotto i 12 o i 14 piedi) la plastica stampata a roto è diventata molto popolare nei mercati del kayak e del gommone. Queste imbarcazioni semplici e poco costose sono formate da pellet di plastica che vengono fusi all’interno di un forno rotante, che è anche uno stampo. Quando si raffredda, la plastica ha preso la forma dello stampo e una barca salta fuori.

Ora che conosci le basi della moderna costruzione di barche e sei pronto a scegliere una barca tutta tua, assicurati di leggere Come acquistare una barca: consigli per gli acquirenti per la prima volta.

Nota del redattore: Questo articolo incorpora parti di un articolo di costruzione di barche di base di Chris Caswell, da agosto di 2000, ed è stato aggiornato in ottobre 2018 e marzo 2020.