ボートの建物:樹脂、ガラス繊維および中心の基本的な構造

多くの人々は現代ガラス繊維のボートがいかに造られるか疑問に思い、旧式で、古典的なパワーボートビルドが造られたときにそれがあったようにボートの建物は今日全然でない。 これらの日、ボートの建物は実際にはかなりハイテクです。

現代では、ボートを構築することは金型で始まります。 これらは、バイエルンのパワーボートを作成するために使用されます。

ボートの建物の基礎

ガラス繊維の構造の技術の開発前に、ボートは木、鋼鉄、および他の材料の、部分および部品を外皮とおおわれた構造に組 しかしガラス繊維のボートの建物によってボートの主要部分–コンソールのような外皮、デッキ、はさみ金および大きい部品—はガラス繊維から形成される。 通常、これは雌型から始めることを意味します。 型はgelcoatと最初に吹きかかります、そしてガラス繊維の布は応用であり、次にガラス繊維を飽和させるか、または”ぬらすのに”樹脂が使用されています。 樹脂が治るとき、外皮かボートの部品を有する(異なったボートの部品の説明のために、ボートの用語への私達の初心者のガイドを見なさい)。

ストリンガーや隔壁のような構造補強材は、別々に成形してから部品にファイバーグラスすることができ、場合によっては同時に敷設することもでき 外皮がまだ開いて、露出される間、燃料および水漕または船内エンジンのようなデッキのレベルの下にある項目は取付けることができる。 これは配管および配線が動くかもしれないときまたある。 その後、主要部品が組み立てられます。 ほとんどの現代パワーボートのために、それはデッキやはさみ金がクレーンによって、頻繁に持ち上がり、外皮に下がることを意味する。

天井クレーンは、多くの場合、金型から、さらなるアセンブリのための位置に、レギュレータ漁船のためのこの船体のよ

多くのボートは、船体とデッキが嵌合フランジを持っている、または互いに重なっている”靴箱”ジョイントで設計されています。 多くの場合ねじまたはによボルトのような機械締める物がまた接合箇所を水密にさせるメチルのメタクリル酸塩または3M5200のような化学結合代理店そして密封剤の使用に加えて部品を、一緒にしっかり止めるのに使用されています。 さらに、デッキの接合箇所への外皮の周囲の何人かの建築者のガラス繊維。

ボートの主要部分を組み立てて、座席やステアリングホイールのようなインテリア継手を追加することができます。 最後に、細部および最後の仕上げは大事にすることができる。

ボートを構築する方法の変更

現代のボートビルディングの最初の革命は明らかに主に木材から主にガラス繊維構造へのシフトでしたが、第二 慣習的なガラス繊維方法からの流行語および専門用語のベテランのヨットマンをbefuddleできる技術およびエキゾチックな材料の多くへの転移があった。

ただし、概念は本質的に同じままです。 ガラス繊維は(きちんとガラス繊維によって補強されるプラスチック、かFRPと呼ばれる)まだ樹脂の結合の物質で置かれる繊維材料です。 非常に初期の年では、ガラス繊維は文字通りガラスの繊維でしたが、それはすぐに様々な合成プラスチックの繊維に変わりました。 長年にわたり、ガラス繊維の構造はあなたがあらゆる金物店で買うことができる布、粗紡、マットおよび樹脂からあった。 最近では、ケブラーや炭素繊維のようなより高度な材料が含まれるようになり、多くの人々が他の製品での使用から精通しています。 しかし今日新しいボートのためのパンフレットを読むとき化学工学の程度が有用であること使用されているそう多くの異なった材料がある。

いくつかの進歩は、オフショアレーシングパワーボートとオーシャンレーシングセイルボートのビルダーの努力から来たより軽く、強く、したがって、より高速なボー ガラス繊維は石油化学プロダクトであるので、除去されるガラス繊維のあらゆるポンドが建築者のお金を救ったのでボートの建築者が強さの損失なしでボートをより軽くさせる方法を調査することは意味を成していた。 パワーボートの建築者のために、軽くしかし強いボートはまた低燃費である。

メーカーが重量を最小限に抑える方法を学んだように、この神秘的なカタマランのような深刻なスピードボート しかし、すべてのタイプのボートビルダーの間でこの傾向に拍車をかけたのは建設コストでした。

研究開発の多くは、実際に強度と軽量は常に主な懸念されている航空機や航空宇宙産業から来た、と技術のトリクルダウンは、多くのボートの所有者

ガラス繊維樹脂の種類

ポリエステル、ビニルエステルとエポキシ:樹脂の三つのタイプがあります。 それぞれがボートビルディングの世界で場所を持っています。 重要な要素は、ビルダーが使用されている補強材の種類に樹脂を正しく一致させて、強度が一致するようにすることです。 例えば、ビニルエステル樹脂はS-ガラスには理想的ですが、E-ガラスと一緒に使用すると、補強材料は樹脂の前に失敗します。

ポリエステル:

これは今日のボートビルディングに最も一般的に使用される樹脂であり、ほとんどのボートの所有者はそれに精通しています。 それは安価で一般的に万能です。 それに低い伸張(延長)の特性があります従って現代高性能ボートで使用されませんが、ほとんどのボートのために完全に十分です。 最も一般的なポリエステルはオルトフタルベースですが、より新しいイソフタルベースのポリエステルが人気を集めています。 Isophthalicsは水および化学薬品に対してより抵抗力があり、抵抗力がある摩耗で、そして影響および疲労(屈曲)の性能が高い。 ほとんどの現代ゲルのコートの終わりはisophthalic樹脂となされる。

ビニルエステル:

ポリエステルの代わりに、ビニルエステルはポリエステルよりも優れたストレッチ特性を持っているので、彼らはより密接に様々なエキゾチック ビニルエステルはまた、良好な耐水性および疲労特性を有するが、ポリエステル樹脂よりも高価である。 Vinylesterの1つの重要な特徴は優秀な二次結合強さがある、従って治された外皮に加えられる隔壁か縦桁にポリエステル外皮のよりよい結束がある

エポキシ:

これは一致する値札が付いている高性能樹脂、です。 エポキシ樹脂は、初期のエポキシが厚いので、仕事が難しいという評判を持っていましたが、多くの現代のエポキシは非常に液体です。 エポキシはそれに中心、縦桁、または他の項目を付けるための理想をする材料の広い範囲に他のどの樹脂もよりよく付着します。

ガラス繊維布の種類

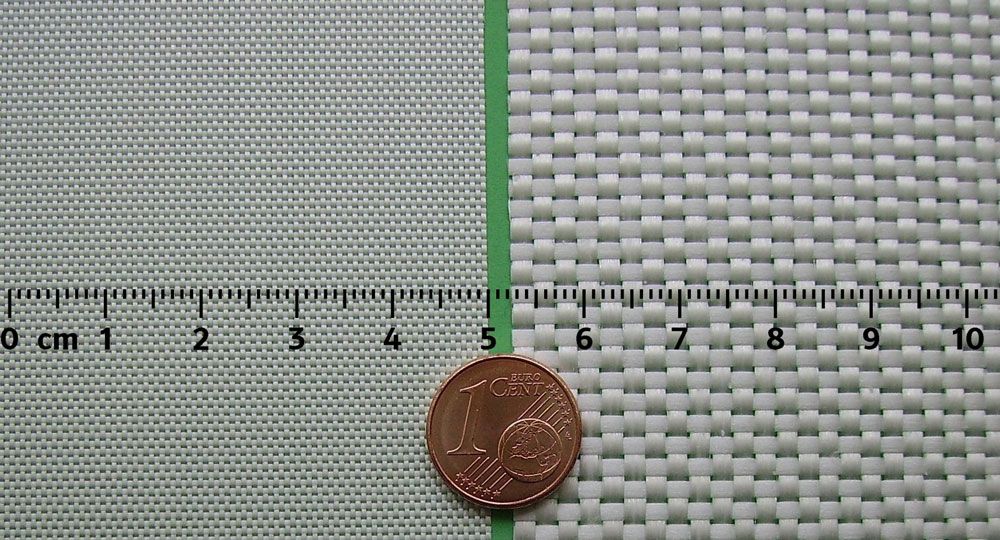

連続ストランドを使用して織られた生地は、正方形の庭あたり4-15オンスの範囲の重みで、最も一般的な布です。 通常ロービングか編まれたロービングと呼ばれるより重い重量は、ヤードごとの48オンスまで及ぶ重量の繊維の撚られていないヤーンから成っている。 完成したロービングは粗い黄麻布に似ており、すべての布と同様に、良好な双方向強度を有する。 より軽い布の重量はいろいろな目的のためのあや織り、サテンおよびマットのようないろいろな織り方パターンで、見つけることができます。

ガラス繊維の布の二つの例:左のガラス繊維は大幅に薄く、軽量ですが、少ない剛性を提供します。

E-Glass:

これは、今日のボートビルディングで最も一般的に使用されるガラス繊維布です。 あなたは海洋用品店でE-glassを購入し、ポリエステル樹脂と接着することができます。 それは布に編まれるか、または粗紡に緩く集まる良い繊維に回る溶解したプラスチックからなされます。

S-ガラス:

これは、航空機業界からの高性能ガラス繊維布です。 それはEガラスよりも三から五倍高価ですが、それはまた、はるかに強いです。 Owens-Corningによって成長して、それにEガラスより20から40%高い抗張、影響およびflexural強さがあります。 Sガラスには二つのタイプがあります: 重大な宇宙航空標準に合い、盲目的に高いS-1;そして海洋工業で使用されるS-2。 ヨーロッパでは、S-ガラスはR-ガラスと呼ばれています。

マット:

マットは、通常、Eガラスで作られ、樹脂可溶性であるバインダーによって所定の位置に保持されたランダムな二から三インチの繊維で構成されています。 マットはガラス繊維のlayupsに造る厚さおよび剛さのために主に使用されます。 マットは外皮の外の層で粗紡の織り方が示すが、また膨大な量の樹脂の上で浸し、重量のための強さで低いところに”印刷物によって”抵抗する。

単方向繊維:

これは補強材の進歩の一つです。 それは、竹のフェンスがいくつかのワイヤによって一緒に保持されるのとほぼ同じ方法で、横方向に接着または縫製された単一の繊維によって一緒に保持された一方向のみに走る繊維のストランドで構成されています。 明らかにそれに非常に高い方向強さがあります、従って負荷が特定である区域で使用することができます。 織られていないので、ねじれがなく、布のように空気を保持しないので、労働者が樹脂で濡らすのが簡単です。

二軸繊維:技術的には、ほとんどの布は二軸ですが、現代の定義は、互いに織り込まれていない単方向の布の層から作られた布を意味します。

技術的には、 一つの層は、単に繊維のキンクフリーバンドを生成するために、次の層の上に置きます。

三軸繊維:

これは、繊維が多くの場合、負荷を広げるために互いに120度で、三方向に配向されていることを除いて、二軸布に似た層状材料です。

高度なガラス繊維建設材料

炭素繊維:

グラファイトのこれらの繊維は、優れた剛性だけでなく、高い引張および圧縮強度を提供し、多くの場合、それ以外の場合は非常に低い許容耐衝撃性を提供するために、S-ガラスまたは他の外来薬と組み合わせて使用されています。 炭素繊維は非常に高価ですが、多くの状況で金属を上回ることができます。 多くの企業が世界中で炭素繊維を生産しており、用途は繊維自体の炭素含有量に依存しており、一部は高強度用途向けであり、他は高弾性率(剛性)の状 それは利用できる最も高いタイプの100倍の共通のEガラスポンドごとの多くを要している繊維の補強です。 特定の強さのケブラーにだけ二番目に、カーボン繊維は剛さの他のどの繊維よりも優秀である。

ケブラー:

デュポン製品の商標名であり、デュポンが世界で唯一の生産者であるアラミド繊維を指すために使用されます。 芳香族ポリミド(通常はアラミドに短縮)、ケブラーは、もともとラジアルタイヤベルトを強化するために”繊維B”として1960年代半ばに開発されたナイロンの一 それは他の使用に独特な特性すぐに入れられ、公衆は通常防弾ジャケットの点ではケブラーについて考える。 実際には、ケブラーの2つの形態があります。 ケブラー29はライン、ケーブルおよび高射砲のジャケットのためにケブラー49はプラスチック合成物で補強繊維として使用されるが、使用されます。 比較を重くする強さで、ケブラーにあらゆる商業繊維の最も高い特定の引張強さがある。 それはケブラーの外皮がわずか重量でEガラスの外皮と同じ強さを維持するようにするEガラス二度強い鋼鉄より5倍強いです。 衝撃強度はまたケブラーの長所であり、繰り返された影響に抗し、またひびが広がるように他の補強繊維の傾向に抵抗ことはできる。 ケブラーへの否定的な側面は圧縮の強さのマーク付きの弱さです、従ってその特性のバランスをとる他の繊維と共に頻繁に使用されます。

Nomex:

デュポンによって開発された化学物質、Nomexは、その耐火性の資質のために最も有名であり、それは消防士やレースカーのドライバーのための耐火ス それはハニカムで使用するための紙のような物質に変わったアラミドです。

ハイブリッド:

これらは、二つ以上の異なるタイプの繊維を組み合わせた補強布です。 一つの一般的なハイブリッドは、炭素繊維とケブラーの混合物です。 ケブラーはカーボン繊維は剛さを供給するが、影響が大きい抵抗を提供する。 Sガラス、ケブラーおよびカーボン繊維の組合せは最低の費用である特定の特性を最大限に活用してまた利用できる。

高度なコア材料

コア材料は、多くの場合、重量を軽減し、剛性を高めるために使用されています。 いくつかのビルダーは、全体のボートをコア; 他は水線および上で芯を取ることからの固体ガラス繊維と組み立て、まだ他はボート中の芯を取ることおよび固体ガラスの組合せを使用する。

セイバーヨットで真空バッグされようとしているこの部分のコア(市松模様の外観)を見ることができます。 写真のクレジット:セイバーヨット。

バルサコア:

最初に船体補強材として使用されたときボートビルダーは船体にバルサの長い板を築いたが、この方法は腐敗し、構造的な失敗 バルサはこの始まりの下で住むのに長い時間を取ったが現代バルサは今ボートの広く受け入れられた芯を取る材料である。 解決は穀物を通ってスライスし、端のそれを回し、そして水を送信しない終り穀物の部分の市松模様パターンを作り出すことから来た。 結果はよい影響の質および高い耐圧強度の堅く、軽く安価な中心である。 加えられた特徴は音、熱変更および振動に対するバルサ材の絶縁材の質である。 一つの負の要因は、バルサは、船体が重くなり、樹脂を吸収することができるということですが、品質の技量が起こってからそれを保つことがで

PVCフォーム:

AirexとKlegecell(kledge-a-cellと発音)は、今日使用されている最も人気のある商業的に生産されたフォームコアです。 どちらもポリ塩化ビニルから作られた閉じたセル発泡体ですが、それぞれ異なる特性を持っています。 Airexはそれを損傷に対してより適用範囲が広く、抵抗力があるようにする非架橋結合されたポリ塩化ビニールである。 Klegecellは非常に堅い架橋結合された泡である。 外国製のボートは、スカンジナビア版のKlegecellを使用することがよくあります。

ハニカム:

ハニカムは、それがどのように聞こえるかだけです:材料のワッフルのようなパターンは、等しい重量の任意のコアの最高の剛性を与 圧縮および剪断強度は、もともと床材および隔壁のために航空機で使用される材料から期待されるかもしれない、誰にも負けません。 Nomexの蜜蜂の巣はヨットでそれが完全に重量の節約の最後のオンスを求めて所有者のための高切符の浪費であるが、最も一般にある。 驚くべきことに、いくつかのハニカムは紙でできています。 クラフト紙は樹脂と浸透し、それに防水、また丈夫にさせる蜜蜂の巣に形作られますがペーパー蜜蜂の巣はNomexより重いです。 “皮を剥がれたパネル”は合板の部分に類似している蜜蜂の巣の既製シートで既製の蜜蜂の巣の隔壁に切ることができる他のいろいろな上敷かチーク

私達の理解の泡によって芯を取られるボートの構造のビデオを見ることによって中心がガラス繊維の部品の中でいかにに働くか洞察力を得

高度なボートビルディング技術

これらの新しい材料とともに、最終的にボートになるものにそれらを敷設する方法も近年進歩しています。 再度、強さを最大にしている間最小になる重量は事実上常に目的である。

真空バギング

:このプロセスは、オープンモールディングレイアップのように開始されますが、湿った積層体は、プラスチックフィルムに封入 余分な樹脂は強さを加えない–それはガラス繊維がのためであるが、重量を加えるものである。 従って真空袋に入れるプロセスは強さを犠牲にしないでボートの終局の重量を減らす。

真空注入

:真空注入プロセスは、同様に理想的な樹脂対ガラス比を達成するために、プラスチックフィルムと真空を組み込んでいます。 但し、ぬれたのから始まるよりもむしろ一組の樹脂の供給ラインと共に真空を、導入し、最初の場所の布を通して樹脂を引く。 これは材料のより精密な測定および大きい区域を渡る圧力を加える機能を可能にする従ってより大きい部品を置くことができる。

ボートを成形するときの真空プロセスの仕組みの簡単な説明については、私たちの理解真空袋詰めビデオを見てください。

代替ボートの構築方法

今日構築されたレクリエーションボートの大半は、これらの材料と方法に依存していますが、例外があります。 ほとんどの場合、あなたは価格がオブジェクトではない大規模なヨット、でそれらを見つけることができます。 いくつかはまだ金属の外皮と造られ、”冷たい鋳造物”のような技術のある他、または”フレームの板。”これらの場合ボートの構造はと層になるか、または手置かれたガラス繊維およびエポキシ樹脂で内部に閉じ込められる木から制作される。 Bayliss73フィートのコンバーチブルのようなsportfishingヨット、およびVicemのヨットのような上限の巡洋艦はこれらの方法と、造られる。

多くの現代のboatbuildersは木材の使用を避けていますが、このJarrett Bayのようなハイエンドのカスタムヨットでは、冷間成形のような方極端な反対側の端には、FまたはRのないFRPボートがあり、Pプラスチックのみがあります。 生産の最も大きいすべてプラスチックボートが長さが20フィートの下にあるけれども(ほとんどは12か14フィートの下にある)roto形成されたプラスチックは これらの簡単で、安価な技術はまた型である、回転オーブンのの中で溶けるプラスチック餌から形作られる。 それが冷えると、プラスチックは金型の形を取っており、ボートが飛び出します。

今、あなたは現代のボートの建物の基本を知っているし、あなた自身のボートを選択する準備ができていることを、必ずボートを購入する方法をお読みくだ

編集者注:この記事には、2000年8月のChris Caswellによる基本的なボート建設記事の一部が組み込まれており、2018年10月と2020年3月に更新されました。