表面の終わり

多くの要因は製造業の表面の終わりに貢献します。 成形や金属成形などの成形プロセスでは、金型の表面仕上げがワークピースの表面仕上げを決定します。 機械加工では、切断される材料の刃先と微細構造の相互作用は、両方とも最終的な表面仕上げに寄与する。一般に、表面仕上げが改善されるにつれて、表面を製造するコストが増加する。

任意の製造プロセスは、通常、得られたテクスチャが部品の意図された用途に使用可能であることを保証するのに十分に最適化されています。 必要に応じて、最初のテクスチャを変更するための追加のプロセスが追加されます。 この追加のプロセスの費用は、何らかの方法で価値を追加することによって正当化されなければなりません—主により良い機能またはより長い寿命。 他の人との摺動接触を有する部品は、粗さが低い場合には、より良好に動作するか、またはより長く持続することがある。 審美的な改善はプロダクトのsaleabilityを改善すれば価値を加えるかもしれない。

具体的な例は次のとおりです。 航空機メーカーは、部品を作るためにベンダーと契約します。 部品の機能のために十分に強く、十分に懸命にであるので鋼鉄のある特定の等級は部品のために指定されます。 鋼は機械加工が可能ですが、自由加工ではありません。 ベンダーは、部品をミルすることを決定します。 製粉は機械工がエンドミルで優れ質の挿入物を使用し、20の部品毎にの後で挿入物を取り替える限り指定荒さ(例えば、≤3.2µ m)を達成できる(挿入物を変 製粉が十分によくされる限り製粉の後で第2操作を(ひくか、または磨くことのような)加える必要性がない(正しい挿入物、頻繁十分な挿入物の変更、およ 挿入物および冷却剤はお金を要するが、ひくか、または磨くことが負う費用(より多くの時間および付加的な材料)はそれよりさらに多くを要する。 第二の操作を排除することは、より低い単価およびしたがってより低い価格をもたらす。 ベンダー間の競争は、このような詳細をマイナーから重要な重要性に昇格させます。 確かに部品を少し効率の悪い方法(二つの操作)でわずかに高い価格で作ることは可能でしたが、一つのベンダーだけが契約を得ることができますので、効率のわずかな違いは、企業の繁栄と閉鎖の大きな違いに競争によって拡大されます。

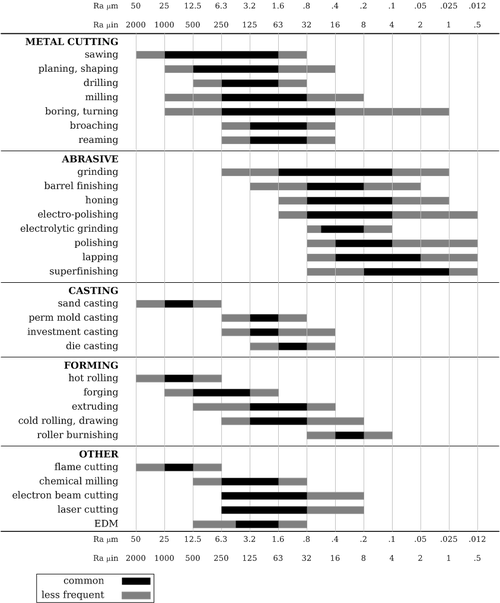

異なる製造プロセスが様々な公差で部品を製造するのと同じように、それらはまた、異なる粗さを有することができる。 一般的に、これらの2つの特性は関連しています:寸法的に正確な製造プロセスは、低粗さの表面を作成します。 すなわち、プロセスが狭い次元の許容に部品を製造できれば部品は非常に荒いではないです。

表面仕上げパラメータの抽象性のために、エンジニアは通常、異なる製造方法を使用して作成された様々な表面粗さを有するツールを使用する。