Båtbygging: Grunnleggende Konstruksjon Av Harpiks, Glassfiber og Kjerner

Mange lurer på hvordan moderne glassfiberbåter er bygget, og båtbygging i dag er ikke i det hele tatt som det var tilbake da antikke og klassiske motorbåter ble bygget. Disse dager, båtbygging er faktisk ganske high-tech.

i moderne tid begynner å bygge en båt med en form. Disse vil bli brukt til å lage Bayern motorbåter.

Båtbygging grunnleggende

før utviklingen av glassfiber konstruksjon teknikker, båter ble bygget av tre, stål og andre materialer, ved å sette sammen stykker og deler i en struktur som deretter ble omsluttet med et skrog. Med glassfiber båtbygging, derimot, de viktigste komponentene i båten – skroget, dekk, liner, og store deler som konsoller—er støpt av glassfiber. Vanligvis betyr dette å starte med en kvinnelig mold. Formen sprøytes først med gelcoat, deretter påføres glassfiberduk, og deretter brukes harpiks til å mette eller «våte ut» glassfiberen. Når harpiksen herder, har du et skrog eller en båtdel (for en forklaring på de forskjellige båtdelene, se Vår Nybegynnerguide til Båtterminologi).

Strukturelle forsterkninger som stringere og skott kan støpes separat og deretter fiberglassed til delen, eller kan i noen tilfeller legges opp samtidig. Mens skroget er fortsatt åpen og utsatt, elementer som vil bli plassert under dekknivå som drivstoff og vanntanker eller innenbordsmotorer kan monteres. Dette er også når avløp og ledninger kan kjøres. Deretter settes hovedkomponentene sammen. For de fleste moderne motorbåter betyr det at dekk og / eller liner løftes, ofte med kran, og senkes ned i skroget.

Traverskraner brukes ofte til å løfte store båtdeler, som dette skroget for en regulator fiskebåt, ut av formene og på plass for videre montering.

Mange båter er designet med en» skoboks » -skjøt hvor skroget og dekket har parringsflenser, eller overlapper hverandre. Ofte brukes mekaniske festemidler som skruer eller gjennombolter til å feste delene sammen, i tillegg til bruk av et kjemisk bindemiddel og tetningsmiddel som metylmetakrylat eller 3M 5200, noe som også gjør skjøten vanntett. I tillegg har noen byggere glassfiber rundt omkretsen av skroget til dekk felles.

med de store delene av båten montert, kan innredning som seter og ratt deretter legges til. Til slutt kan detaljene og etterbehandlingen bli tatt vare på.

Endringer i hvordan å bygge en båt

den første revolusjonen i moderne båtbygging var åpenbart skiftet fra det meste tre til det meste glassfiber konstruksjon, men en annen har vært mye mer subtil. Det har vært en overgang fra konvensjonelle glassfibermetoder til en rekke eksotiske materialer og teknikker som kan forvirre selv den erfarne yachtsman med buzzwords og sjargong.

konseptet forblir i hovedsak det samme, men. Glassfiber (riktig kalt Glassfiberforsterket Plast, ELLER FRP) er fortsatt et fibermateriale satt i et bindende stoff av harpiks. I de aller første årene, glassfiber var bokstavelig fiber av glass, men som snart endret til fibre av ulike syntetiske plast. I mange år, har en glassfiber konstruksjon vært fra klut, roving, mat og harpiks du kan kjøpe i enhver jernvarehandel. Mer nylig kom det til å inkludere mer avanserte materialer Som Kevlar og karbonfiber, som mange mennesker er kjent med fra deres bruk i andre produkter. I dag, men er det så mange forskjellige materialer som brukes som en grad i kjemiteknikk er nyttig når du leser brosjyren for en ny båt.noen av fremskrittene kom fra innsatsen til byggerne av offshore racing motorbåter og ocean racing seilbåter for å produsere lettere, sterkere og dermed raskere båter, men den virkelige effekten kom med energikrisen. Siden glassfiber er et petrokjemisk produkt, var det fornuftig for båtbyggere å undersøke måter å gjøre båter lettere uten tap av styrke, fordi hvert pund glassfiber eliminert lagret byggherren penger. For motorbåtbyggere er en lett, men sterk båt også mer drivstoffeffektiv.

utviklingen av seriøse speedbåter, som Denne Mystiske katamaranen, spilte en betydelig rolle som produsenter lærte å minimere vekten. Det var kostnadene for bygging, derimot, som ansporet på denne trenden blant båtbyggere av alle typer.Mye av forskningen og utviklingen kom faktisk fra fly-og romfartsindustrien, hvor styrke og lett vekt alltid har vært primære bekymringer, og teknologien har blitt en slik foss at mange båteiere ikke er klar over endringene som skjer i både nye materialer og nye støpingsteknikker.

Typer Glassfiber Harpiks

det finnes tre typer harpiks: polyester, vinylester og epoxy. Hver har en plass i båtbyggingsverdenen. Den viktige faktoren er for byggeren å riktig matche harpiksen til typen forsterkende materiale som brukes slik at styrken matches. For eksempel er en vinylester harpiks ideell For S-glass, men når det brukes Med E-glass, vil forsterkningsmaterialet mislykkes før harpiksen.

Polyester:

dette er harpiksen som oftest brukes til båtbygging i dag, og de fleste båteiere er kjent med det. Det er billig og generelt all-purpose. Den har lav strekk (forlengelse) egenskaper, slik at den ikke brukes på moderne høyytelsesbåter, men det er helt tilstrekkelig for de fleste båter. Den vanligste polyesteren er en ortoftalisk base, men nyere isoftaliskbaserte polyestere blir stadig mer populære. Isoftalene er mer motstandsdyktige mot vann og kjemikalier, er mer slitebestandige og har høyere effekt og tretthet (flex) ytelse. De fleste moderne gelcoat-overflater er laget med isoftaliske harpikser.

Vinylester:

en alternativ til polyester, vinylestere har bedre strekkegenskaper enn polyestere, slik at de passer bedre til styrken til de ulike eksotiske forsterkningene. Vinylester har også god vannmotstand og tretthetsegenskaper, men det er dyrere enn polyesterharpiks. Et viktig trekk ved vinylester er at den har utmerket sekundær bindestyrke, så skott eller vanger lagt til en herdet skrog vil ha en bedre binding enn på en polyester skrog.

Epoxy:

dette er høy ytelse harpiks, med en matchende prislapp. Epoksyharpikser har hatt et rykte for å være vanskelig å jobbe siden tidlige epoksier var tykke, men mange moderne epoksier er ganske flytende. Epoxy vil feste seg bedre enn noen annen harpiks til et bredt spekter av materialer, noe som gjør den ideell for å feste kjerner, vanger eller andre gjenstander.

Typer Glassfiberduk

Vevde stoffer med kontinuerlige tråder er de vanligste klutene, med vekter fra fire til 15 gram per kvadratgård. Tyngre vekter, vanligvis kalt roving eller vevd roving, består av untwisted garn av fiber i vekter som spenner opp til 48 gram per verft. Den ferdige roving ligner en grov burlap og, som alle kluter, har god toveis styrke. De lettere klutvektene finnes i en rekke vevemønstre, for eksempel twill, satin og matt, til forskjellige formål.

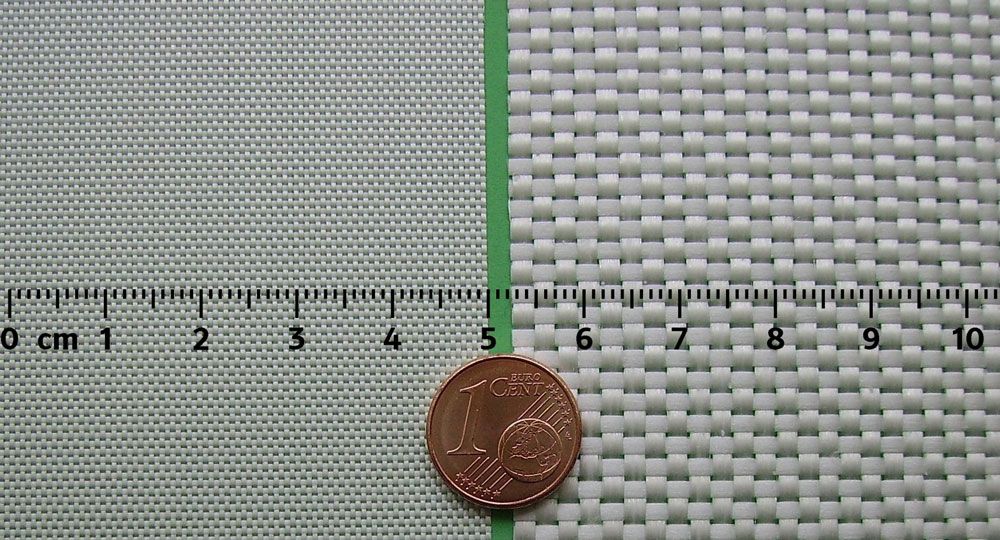

to eksempler på glassfiberduk: glassfiberen til venstre er betydelig tynnere og lettere, men gir mindre stivhet.

E-Glass:

Dette er den mest brukte glassfiber klut i båtbygging i dag. Du kan kjøpe e-glass på en marine forsyning butikken, og bind den med polyester harpiks. Den er laget av smeltet plast spunnet i fine fibre som deretter enten vevd i klut eller løst samlet inn roving.

S-Glass:

dette er høy ytelse glassfiber klut fra flyindustrien. Det er tre til fem ganger dyrere Enn E-glass, men det er også mye sterkere. Utviklet Av Owens-Corning, har den 20 til 40 prosent høyere strekk, slag og bøyestyrke enn E-glass. Det finnes to typer s-glass: S-1, som oppfyller kritiske aerospace standarder og er blindingly dyrt; Og S-2, som brukes i den marine industrien. I Europa Kalles S-glass R-glass.

Mat:

Mat er vanligvis laget Av e-glass, og består av tilfeldige to-til tre-tommers fibre holdt på plass av et bindemiddel som er harpiksløselig. Mat brukes primært for å bygge tykkelse og stivhet i glassfiber layups. Mat motstår «print-through», hvor veven av roving viser i det ytre laget av skroget, men det suger også opp en enorm mengde harpiks og er lav i styrke for vekten.

Uni-Directional Fibre:

Dette er en av fremskrittene i forsterkende materialer. Den består av tråder av fiber som bare løper i en retning, holdt sammen av enkeltfibre som limes eller sys sideveis, på samme måte som et bambusgjerde holdes sammen av noen få ledninger. Tydeligvis har den svært høy retningsstyrke, så den kan brukes i områder der lastene er spesifikke. Fordi det ikke er vevd, er det ingen kinks, og det er lettere for arbeidere å våte ut med harpiks siden det ikke holder luft som et klutstoff.

Bi-Aksiale Fibre:

Teknisk mest klut er bi-aksial, men den moderne definisjonen betyr et stoff laget av lag av enveis klut som ikke er vevd gjennom hverandre. Ett lag ligger bare på toppen av neste lag for å produsere et kinkfritt bånd av fiber.

Tri-Aksiale Fibre:

dette er et lagdelt materiale som ligner på bi-aksial klut, bortsett fra at fibrene er orientert i tre retninger, ofte ved 120 grader til hverandre for å spre lastene.

Avanserte Glassfiber Byggematerialer

Karbonfiber:

disse fibrene av grafitt gir suveren stivhet samt høy strekk – og kompresjonsstyrker og brukes ofte sammen Med s-glass eller andre eksotiske for å gi akseptabel slagfasthet, noe som ellers er ganske lavt. Karbonfiber er veldig dyrt, men det kan overgå metall i mange situasjoner. Mange selskaper produserer karbonfiber over hele verden, og bruken avhenger av karboninnholdet i fiberen selv, med noen som er ment for høy styrke applikasjoner og andre som er rettet mot høy modulus (stivhet) situasjoner. Det er den dyreste typen fiberforsterkning tilgjengelig, koster så mye per pund som 100 ganger vanlig E-glass. Andre Bare Til Kevlar i spesifikk styrke, karbonfibre er bedre enn noen annen fiber i stivhet.

Kevlar:

det varemerkebeskyttede navnet på Et DuPont-produkt, det brukes til å referere til aramidfibre, hvorav Du Pont er den eneste produsenten over hele verden. En aromatisk polymid (vanligvis forkortet til aramid), Kevlar Er en form for nylon som opprinnelig ble utviklet på midten av 1960-tallet som «Fiber B» for å forsterke radialdekkbelte. Det er unike egenskaper snart ble satt inn i andre bruksområder, og publikum tenker vanligvis På Kevlar i form av skuddsikre jakker. Det er faktisk to former For Kevlar tilgjengelig. Kevlar 29 brukes til linjer, kabler og flak jakker, Mens Kevlar 49 brukes som en forsterkningsfiber i plastkompositter. På en styrke til vekt sammenligning Har Kevlar den høyeste spesifikke strekkfastheten til enhver kommersiell fiber. Det er fem ganger sterkere enn stål og dobbelt så sterkt Som E-glass, noe som gjør at et kevlar-skrog kan opprettholde samme styrke som Et e-glass skrog til en brøkdel av vekten. Slagstyrke er også En kevlar forte, og den er i stand til å motstå gjentatte slag samt motstå tendensen til andre forsterkende fibre for å tillate sprekker å spre seg. Den negative siden Til Kevlar er en markert svakhet i kompresjonsstyrke, så det brukes ofte sammen med andre fibre som balanserer det trekket.

Nomex:

Et kjemikalie utviklet Av Dupont, Nomex er mest kjent for sine brannsikre egenskaper, og den brukes i brannsikre drakter for brannmenn og racerbilførere. Det er en aramid, som omdannes til et papirlignende stoff for bruk i honningkake.

Hybrider:

disse er forsterkende stoffer som kombinerer to eller flere forskjellige typer fiber. En vanlig hybrid er en blanding Av kevlar med karbonfiber. Kevlar gir høy slagfasthet, mens karbonfiberen gir stivheten. Kombinasjoner Av s-glass, kevlar og karbonfiber er også tilgjengelige for å optimalisere visse egenskaper til minimal kostnad.

Avanserte Kjernematerialer

Kjernematerialer brukes ofte til å redusere vekten og øke stivheten. Noen utbyggere kjernen hele båten; andre konstruere med solid glassfiber fra vannlinjen ned og coring ovenfor, og atter andre bruker noen blanding av coring og solid glass i hele båten.

du kan se kjernen (med rutete utseende) i denne delen, om å være vakuum-bagged På Sabre Yachter. Foto Kreditt: Sabre Yachts.

Balsa Kjerne:

når først brukt som et skrog stiver båtbyggere lagt lange planker av balsa inn i skrogene, men denne metoden førte til råte og strukturelle svikt når vann «onde» gjennom hele planken. Det har tatt balsa lang tid å leve ned denne begynnelsen, men moderne balsa er nå et allment akseptert kjernemateriale i båter. Løsningen kom fra å skjære gjennom kornet, snu det på kanten, og produsere et sjakkbrettmønster av endekornstykker som ikke overfører vann. Resultatet er en stiv, lett og rimelig kjerne med god slagkvalitet og høy trykkfasthet. En ekstra funksjon er isolasjonskvaliteten til balsa mot lyd, termisk forandring og vibrasjon. En negativ faktor er at balsa kan absorbere harpiks, noe som gjør skroget tyngre, men kvalitet håndverk kan holde det skjer.

PVC Skum:

Airex Og Klegecell (uttales kledge-a-celle) er de mest populære kommersielt produsert skum kjerner som brukes i dag. Begge er lukkede celleskum laget av polyvinylklorid, men hver har forskjellige egenskaper. Airex ER EN ikke-tverrbundet PVC, noe som gjør DEN mer fleksibel og motstandsdyktig mot skade. Klegecell er et tverrbundet skum som er ekstremt stivt. Utenlandske båter bruker Ofte Divinycell, En Skandinavisk versjon Av Klegecell.

Honeycomb:

Honeycomb Er akkurat hva det høres ut som: en vaffel-lignende mønster av materiale for å gi den høyeste stivhet av enhver kjerne av lik vekt. Kompresjons-og skjærstyrken er uten sidestykke, noe som kan forventes fra et materiale som opprinnelig ble brukt i fly til gulv og skott. Nomex honeycomb er oftest funnet på yachter, selv om det er definitivt en høy billett ekstravaganse for eiere på jakt etter den siste unse av vektbesparelser. Overraskende nok er noen honeycombs laget av papir. Et kraftpapir er impregnert med harpiks og deretter formet til en honeycomb, noe som gjør det vanntett og solid, men papir honeycomb er tyngre Enn Nomex. «Skinned paneler» er ferdige ark med honningkake som ligner et stykke kryssfiner, og er tilgjengelig med teakfiner eller forskjellige andre overlegg som kan kuttes i ferdige honningkake skott.

Få litt innsikt i hvordan core fungerer inne i en glassfiber del ved Å se Vår Forståelse Skum Cored Båt Konstruksjon video.

Avanserte Båtbyggingsteknikker

sammen med disse nye materialene har metoder for å legge dem opp i det som til slutt vil bli en båt også avansert de siste årene. Igjen, minimere vekt mens maksimere styrke er nesten alltid målet.

Vakuum Bagging

: denne prosessen begynner som en åpen molding layup, men det våte laminatet er innelukket i en plastfilm og et vakuum påføres for å trekke ut overflødig harpiks. Overflødig harpiks legger ikke styrke-det er hva glassfiber er for-men det legger vekt. Så vakuum bagging prosessen reduserer båtens eventuell vekt uten å ofre noen styrke.

Vakuum Infusjon

: vakuum infusjon prosessen likeledes inkorporerer plastfilm og et vakuum for å oppnå en ideell harpiks-til-glass-forhold. Men i stedet for å begynne med en våt legge opp vakuum, sammen med et sett av harpiks foring linjer, introduserer og trekker harpiksen gjennom duken i første omgang. Dette gir en mer presis måling av materialene og muligheten til å påføre jevnt trykk over et stort område, slik at du kan legge opp større deler.

for en forenklet forklaring på hvordan vakuumprosessen fungerer når du støper båter, se Vår Understanding Vacuum Bagging video.

Alternative Båtbyggingsmetoder

mens det store flertallet av fritidsbåter bygget i dag stole på disse materialer og metoder, det finnes unntak. Oftest finner du dem med store yachter, der prisen er ingen gjenstand. Noen er fortsatt bygget med metallskrog, og noen andre med teknikker som «kaldforming» eller «plank på ramme.»I disse tilfellene er båtens struktur laget av tre som deretter er lagdelt med eller innkapslet i håndlagd glassfiber og epoksyharpiks. Sportfishing yachter som En Bayliss 73 fot konvertible, og high-end kryssere som Vicem yachts, er bygget med disse metodene.

selv om mange moderne båtbyggere unngår bruk av tre, på high-end tilpassede yachter som Denne Jarrett Bay, er metoder som kaldforming ofte ansett som bedre enn mer moderne teknikker.

i motsatt ende av ekstremen har DU FRP-båter uten F eller R og bare P-plasten. Selv om de største all-plast båter i produksjon er under 20 fot i lengde (og de fleste er under 12 eller 14 fot) roto-støpt plast har blitt ganske populær i kajakk og jolle markeder. Disse enkle, rimelige håndverket er dannet av plastpellets som smeltes ned i en roterende ovn, som også er en form. Når det avkjøles, har plasten tatt formens form og en båt spretter ut.Nå som du vet det grunnleggende om moderne båtbygging, og du er klar til å velge en båt av din egen, må du lese Hvordan Kjøpe En Båt: Tips For Første Gang Kjøpere.Redaktørens Merknad: denne artikkelen inneholder deler Av En Grunnleggende Båtbyggingsartikkel av Chris Caswell, fra August 2000, og ble oppdatert i oktober 2018 Og Mars 2020.