Budowa łodzi: Podstawowa konstrukcja z żywicy, włókna szklanego i rdzeni

Wiele osób zastanawia się, jak powstają nowoczesne łodzie z włókna szklanego, a budowa łodzi dzisiaj nie jest wcale taka, jak w czasach, gdy zbudowano antyczne i klasyczne łodzie motorowe. Obecnie budowa łodzi jest bardzo zaawansowana technologicznie.

we współczesności budowa łodzi zaczyna się od formy. Zostaną one wykorzystane do stworzenia Bavaria powerboats.

podstawy budowy łodzi

przed rozwojem technik budowy z włókna szklanego, łodzie były budowane z drewna, stali i innych materiałów, poprzez łączenie elementów i części w strukturę, która była następnie osłonięta kadłubem. Jednak w przypadku budowy łodzi z włókna szklanego główne elementy łodzi-kadłub, pokład, wkładka i duże części, takie jak konsole, są formowane z włókna szklanego. Zwykle oznacza to, że zaczyna się od żeńskiej formy. Forma jest najpierw natryskiwana żelkotem, następnie nakłada się tkaninę z włókna szklanego, a następnie żywicę stosuje się do nasycania lub „zwilżania” włókna szklanego. Kiedy Żywica utwardza się, masz kadłub lub część łodzi (aby uzyskać wyjaśnienie różnych części łodzi, zobacz nasz przewodnik dla początkujących do terminologii Łodzi).

wzmocnienia konstrukcyjne, takie jak sznurki i przegrody, mogą być formowane oddzielnie, a następnie łączone włóknem do części lub w niektórych przypadkach mogą być układane w tym samym czasie. Podczas gdy kadłub jest nadal otwarty i odsłonięty, można zamontować elementy, które będą znajdować się poniżej poziomu pokładu, takie jak zbiorniki paliwa i wody lub silniki pokładowe. Dzieje się tak również wtedy, gdy można uruchomić instalację wodno-kanalizacyjną. Następnie montowane są główne elementy. W przypadku większości nowoczesnych łodzi motorowych oznacza to, że pokład i/lub liniowiec są podnoszone, często za pomocą dźwigu, i opuszczane do kadłuba.

suwnice są często używane do podnoszenia głównych części łodzi, takich jak ten kadłub łodzi rybackiej regulatora, z form i na pozycję do dalszego montażu.

wiele łodzi jest zaprojektowanych ze złączem „shoe-box”, w którym kadłub i pokład mają współpracujące kołnierze lub nakładają się na siebie. Często mechaniczne elementy złączne, takie jak śruby lub śruby przelotowe, są używane do mocowania części razem, oprócz stosowania chemicznego środka wiążącego i uszczelniacza, takiego jak metakrylan metylu lub 3M 5200, co również sprawia, że połączenie jest wodoszczelne. Dodatkowo, niektóre budowniczych włókna szklanego na obwodzie kadłuba do wspólnego pokładu.

z głównych części łodzi zmontowane, wyposażenie wnętrza, takie jak siedzenia i kierownicy mogą być następnie dodane. Wreszcie można zadbać o szczegóły i wykończenie.

zmiany w sposobie budowy łodzi

pierwszą rewolucją w nowoczesnym szkutnictwie było oczywiście przejście z konstrukcji głównie z drewna NA głównie z włókna szklanego, ale druga była znacznie bardziej subtelna. Nastąpiło przejście od konwencjonalnych metod z włókna szklanego do wielu egzotycznych materiałów i technik, które mogą być przytłaczające nawet doświadczonemu żeglarzowi z buzzgordami i żargonem.

koncepcja pozostaje jednak zasadniczo taka sama. Włókno szklane (właściwie nazywane tworzywem wzmocnionym włóknem szklanym lub FRP) jest nadal materiałem włóknistym osadzonym w substancji wiążącej z żywicy. W bardzo wczesnych latach włókno szklane było dosłownie włóknami szklanymi, ale wkrótce zmieniło się w włókna różnych syntetycznych tworzyw sztucznych. Od wielu lat konstrukcja z włókna szklanego jest z tkaniny, rowingu, Maty i żywic, które można kupić w każdym sklepie z narzędziami. Ostatnio pojawiły się bardziej zaawansowane materiały, takie jak Kevlar i włókno węglowe, które Wiele osób zna z ich stosowania w innych produktach. Obecnie jednak istnieje tak wiele różnych materiałów używanych, że stopień w Inżynierii Chemicznej jest pomocny podczas czytania broszury dla nowej łodzi.

niektóre postępy pochodziły z wysiłków budowniczych morskich łodzi motorowych wyścigowych i żaglowców oceanicznych wyścigowych, aby produkować lżejsze, mocniejsze, a zatem szybsze łodzie, ale prawdziwy wpływ przyszedł wraz z kryzysem energetycznym. Ponieważ włókno szklane jest produktem petrochemicznym, dla budowniczych łodzi sensowne było zbadanie sposobów, aby łodzie były lżejsze bez utraty wytrzymałości, ponieważ każdy funt włókna szklanego wyeliminował zaoszczędzone pieniądze budowniczego. Dla konstruktorów łodzi motorowych lekka, ale mocna Łódź jest również bardziej oszczędna.

rozwój poważnych łodzi motorowych, takich jak ten katamaran Mystic, odegrał znaczącą rolę, ponieważ producenci nauczyli się minimalizować wagę. To jednak koszt budowy pobudził ten trend wśród budowniczych łodzi wszystkich typów.

wiele badań i rozwoju rzeczywiście pochodziło z przemysłu lotniczego i lotniczego, gdzie siła i niewielka waga zawsze były głównymi problemami, a Spływ technologii stał się takim wodospadem, że wielu właścicieli łodzi nie zdaje sobie sprawy ze zmian zachodzących zarówno w nowych materiałach, jak i nowych technikach formowania.

rodzaje żywicy Z Włókna Szklanego

istnieją trzy rodzaje żywic: poliester, winyloestr i żywica epoksydowa. Każdy ma swoje miejsce w świecie budowy łodzi. Ważnym czynnikiem jest prawidłowe dopasowanie żywicy do rodzaju używanego materiału wzmacniającego, aby dopasować mocne strony. Na przykład Żywica winylestrowa jest idealna do szkła S, ale w przypadku stosowania ze szkłem E materiał wzmacniający zawiedzie przed żywicą.

Poliester:

jest to żywica najczęściej używana do budowy łodzi dzisiaj i większość właścicieli łodzi zna ją. Jest niedrogi i ogólnie uniwersalny. Ma niskie właściwości rozciągania (wydłużania), więc nie jest stosowany na nowoczesnych łodziach o wysokich osiągach, ale jest doskonale odpowiedni dla większości łodzi. Najczęstszym poliestrem jest baza ortoftalowa, ale nowsze poliestry na bazie izoftalowej zyskują na popularności. Izoftalki są bardziej odporne na wodę i chemikalia, są bardziej odporne na ścieranie i mają większą odporność na uderzenia i zmęczenie (flex). Większość nowoczesnych wykończeń żelkotu wykonana jest z żywic izoftalowych.

Vinylester:

alternatywa dla poliestru, winylestry mają lepsze właściwości rozciągania niż poliestry, więc dokładniej pasują do mocnych stron różnych egzotycznych wzmocnień. Winylester ma również dobrą odporność na wodę i właściwości zmęczeniowe, ale jest droższy niż żywica poliestrowa. Ważną cechą winylestru jest to, że ma doskonałą siłę wiązania wtórnego, więc grodzie lub sznurki dodane do utwardzonego kadłuba będą miały lepsze wiązanie niż na kadłubie poliestrowym.

Epoksydowa:

jest to żywica o wysokiej wydajności, z dopasowaną ceną. Żywice epoksydowe mają reputację ciężkiej pracy, ponieważ wczesne epoksydy były grube, ale wiele nowoczesnych epoksydów jest dość płynnych. Żywica epoksydowa będzie przylegać lepiej niż jakakolwiek inna żywica do szerokiej gamy materiałów, co czyni ją idealną do mocowania rdzeni, sznurków lub innych przedmiotów.

rodzaje tkanin Z Włókna Szklanego

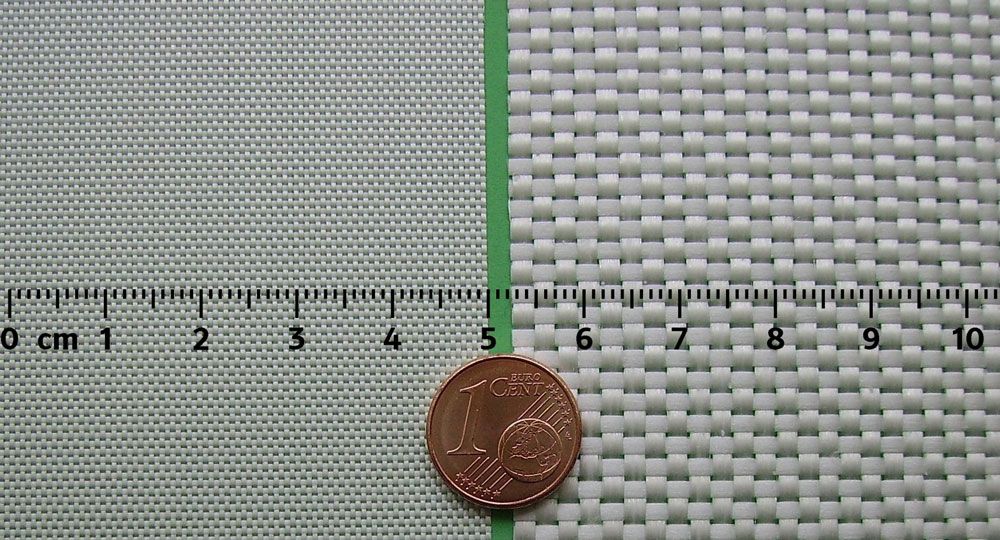

tkaniny wykorzystujące ciągłe nici są najczęstszymi tkaninami o gramaturach od czterech do 15 uncji na jard kwadratowy. Cięższe ciężary, zwykle nazywane rowingiem lub tkanym rowingiem, składają się z nieskręcanych przędz z włókna w gramaturach do 48 uncji na Jard. Gotowy niedoprzęd przypomina grubą jutę i, podobnie jak wszystkie tkaniny, ma dobrą dwukierunkową wytrzymałość. Lżejsze ciężary tkanin można znaleźć w różnych wzorach splotu, takich jak skośny, satynowy i matowy, do różnych celów.

dwa przykłady tkaniny z włókna szklanego: włókno szklane po lewej stronie jest znacznie cieńsze i lżejsze, ale zapewnia mniejszą sztywność.

E-Glass:

jest to obecnie najczęściej stosowana tkanina z włókna szklanego w szkutnictwie. Możesz kupić E-glass w sklepie z zaopatrzeniem morskim i związać go z żywicą poliestrową. Wykonany jest ze stopionego tworzywa sztucznego przemienionego w drobne włókna, które są następnie wplecione w tkaninę lub luźno zebrane w wędrówkę.

s-Glass:

jest to wysokiej jakości tkanina z włókna szklanego z przemysłu lotniczego. Jest trzy do pięciu razy droższy niż E-glass, ale jest też znacznie mocniejszy. Opracowany przez firmę Owens-Corning, ma od 20 do 40 procent większą wytrzymałość na rozciąganie, uderzenia i zginanie niż szkło E-glass. Istnieją dwa rodzaje szkła typu S: S-1, który spełnia krytyczne standardy lotnicze i jest ślepo drogi; i S-2, który jest używany w przemyśle morskim. W Europie s-glass nazywa się R-glass.

Mata:

Mata jest zwykle wykonana ze szkła E i składa się z losowych włókien od dwóch do trzech cali utrzymywanych w miejscu przez spoiwo, które jest rozpuszczalne w żywicy. Mata służy przede wszystkim do budowania grubości i sztywności w układach z włókna szklanego. Mata jest odporna na „print-through”, gdzie splot rowingu pokazuje się w zewnętrznej warstwie kadłuba, ale także wchłania ogromną ilość żywicy i ma niską wytrzymałość na swoją wagę.

włókna jednokierunkowe:

jest to jeden z postępów w dziedzinie materiałów wzmacniających. Składa się z pasm włókien biegnących tylko w jednym kierunku, połączonych ze sobą pojedynczymi włóknami, które są klejone lub szyte bocznie, podobnie jak bambusowe ogrodzenie jest utrzymywane razem przez kilka drutów. Oczywiście ma bardzo wysoką wytrzymałość kierunkową, więc może być stosowany w obszarach, w których obciążenia są specyficzne. Ponieważ nie jest tkany, nie ma załamań i łatwiej jest pracownikom zwilżyć żywicą, ponieważ nie zatrzymuje powietrza jak tkanina.

włókna dwuosiowe:

technicznie większość tkanin jest dwuosiowa, ale współczesna definicja oznacza tkaninę wykonaną z warstw jednokierunkowych tkanin, które nie są przeplecione przez siebie. Jedna warstwa po prostu kładzie się na następnej warstwie, aby wytworzyć wolne od załamań pasmo włókna.

trójosiowe włókna:

jest to warstwowy materiał podobny do tkaniny dwuosiowej, z tym wyjątkiem, że włókna są zorientowane w trzech kierunkach, często pod kątem 120 stopni do siebie w celu rozłożenia obciążeń.

Zaawansowane materiały budowlane Z Włókna Szklanego

Włókno Węglowe:

te włókna grafitu zapewniają doskonałą sztywność, a także wysoką wytrzymałość na rozciąganie i ściskanie i są często używane w połączeniu ze szkłem S lub innymi egzotykami, aby zapewnić akceptowalną odporność na uderzenia, która w przeciwnym razie jest dość niska. Włókno węglowe jest bardzo drogie, ale może przewyższać metal w wielu sytuacjach. Wiele firm produkuje włókno węglowe na całym świecie, a zastosowania zależą od zawartości węgla w samym włóknie, z których niektóre są przeznaczone do zastosowań o wysokiej wytrzymałości, a inne są przeznaczone do sytuacji o wysokim module sprężystości (sztywności). Jest to najdroższy rodzaj dostępnego wzmocnienia z włókien, kosztujący tyle za Funt, ile 100 razy zwykłe E-szkło. Po drugie tylko Kevlar pod względem wytrzymałości, włókna węglowe są lepsze od innych włókien pod względem sztywności.

Kevlar:

Nazwa handlowa produktu DuPont, jest używana w odniesieniu do włókien aramidowych, których Du Pont jest jedynym producentem na całym świecie. Aromatyczny polimid (Zwykle skracany do aramidu), Kevlar jest formą nylonu, który został pierwotnie opracowany w połowie lat 60.jako „włókno B” w celu wzmocnienia radialnych pasów opon. Jego unikalne właściwości wkrótce zostały wprowadzone do innych zastosowań, a opinia publiczna zwykle myśli o Kevlarze w kategoriach kuloodpornych kurtek. W rzeczywistości dostępne są dwie formy Kevlaru. Kevlar 29 jest używany do linii, kabli i kamizelek kuloodpornych, podczas gdy Kevlar 49 jest używany jako włókno wzmacniające w kompozytach z tworzyw sztucznych. W porównaniu wytrzymałości do masy, Kevlar ma najwyższą właściwą wytrzymałość na rozciąganie dowolnego włókna handlowego. Jest pięć razy mocniejszy od stali i dwa razy mocniejszy od E-glass, co pozwala kadłubowi z Kevlaru utrzymać taką samą wytrzymałość jak kadłub ze szkła E przy ułamku ciężaru. Udarność jest również mocną stroną Kevlaru i jest w stanie wytrzymać powtarzające się uderzenia, a także oprzeć się tendencji innych włókien wzmacniających do rozprzestrzeniania się pęknięć. Negatywna strona Kevlaru jest wyraźną słabością wytrzymałości na ściskanie, więc często jest używana w połączeniu z innymi włóknami, które równoważą tę cechę.

Nomex:

substancja chemiczna opracowana przez firmę DuPont, Nomex jest najbardziej znana ze swoich właściwości ognioodpornych i jest stosowana w ognioodpornych kombinezonach dla strażaków i kierowców samochodów wyścigowych. Jest to aramid, który przekształca się w substancję podobną do papieru do stosowania w plastrze miodu.

mieszańce:

są to tkaniny wzmacniające, które łączą dwa lub więcej różnych rodzajów włókien. Jedną z powszechnych hybryd jest mieszanina Kevlaru z włóknem węglowym. Kevlar zapewnia wysoką odporność na uderzenia, a włókno węglowe zapewnia sztywność. Dostępne są również kombinacje szkła S, Kevlaru i włókna węglowego, aby zoptymalizować pewne właściwości przy minimalnych kosztach.

Zaawansowane materiały rdzeniowe

materiały rdzeniowe są często stosowane w celu zmniejszenia masy i zwiększenia sztywności. Niektórzy Budowniczowie rdzeń całą Łódź; inni konstruują z solidnego włókna szklanego od linii wodnej w dół i rdzeni powyżej, a jeszcze inni używają pewnej mieszanki rdzeni i litego szkła w całej Łodzi.

w tej części można zobaczyć rdzeń (z wyglądem w kratkę), który ma być zapakowany próżniowo w Sabre Yachts. Zdjęcie: Sabre Yachts.

Balsa Core:

kiedy po raz pierwszy zastosowano jako usztywniacz kadłuba Budowniczowie łodzi układali długie deski z balsy w kadłuby, ale ta metoda doprowadziła do gnicia i uszkodzenia konstrukcji, gdy woda „wicked” przez całą deskę. Balsa długo żył na tym początku, ale współczesna balsa jest obecnie powszechnie akceptowanym materiałem rdzeniowym w łodziach. Rozwiązanie przyszło od krojenia przez ziarno, obracając je na krawędzi i tworząc wzór szachownicy z kawałków ziarna końcowego, które nie przenoszą wody. Rezultatem jest sztywny, lekki i niedrogi rdzeń o dobrej jakości uderzenia i wysokiej wytrzymałości na ściskanie. Dodatkową cechą jest jakość izolacji balsy przed dźwiękiem, zmianą temperatury i wibracjami. Jednym z negatywnych czynników jest to, że balsa może wchłonąć żywicę, dzięki czemu kadłub jest cięższy, ale jakość wykonania może temu zapobiec.

pianki PVC:

Airex i Klegecell (wymawiane kledge-a-cell) są najpopularniejszymi komercyjnie produkowanymi rdzeniami piankowymi, które są obecnie używane. Oba są pianki zamknięte komórki wykonane z polichlorku winylu, ale każdy ma inne właściwości. Airex jest nieusieciowanym PVC, dzięki czemu jest bardziej elastyczny i odporny na uszkodzenia. Klegecell jest usieciowaną pianką, która jest niezwykle sztywna. Łodzie budowane za granicą często używają Divinycell, skandynawskiej wersji Klegecell.

plaster miodu:

plaster miodu jest po prostu tym, jak brzmi: waflowy wzór materiału zapewniający najwyższą sztywność dowolnego rdzenia o równej wadze. Wytrzymałość na ściskanie i ścinanie nie mają sobie równych, czego można się spodziewać po materiale pierwotnie używanym w samolotach do podłóg i przegród. Nomex honeycomb jest najczęściej spotykany na jachtach, choć zdecydowanie jest to ekstrawagancja dla właścicieli w poszukiwaniu ostatniej uncji oszczędności wagi. Co zaskakujące, niektóre plastry miodu są wykonane z papieru. Papier pakowy jest impregnowany żywicami, a następnie formowany w plaster miodu, dzięki czemu jest odporny na wodę i wytrzymały, ale papierowy plaster miodu jest cięższy niż Nomex. „Panele skórowane” są gotowymi arkuszami plastra miodu przypominającymi kawałek sklejki i są dostępne z fornirem teakowym lub różnymi innymi nakładkami, które można pociąć w gotowe przegrody o strukturze plastra miodu.

uzyskaj wgląd w to, jak działa rdzeń wewnątrz części z włókna szklanego, oglądając nasz film o budowie łodzi z rdzeniem piankowym.

zaawansowane techniki budowy łodzi

wraz z tymi nowymi materiałami, metody układania ich w to, co ostatecznie stanie się łodzią, również rozwinęły się w ostatnich latach. Ponownie, minimalizacja wagi przy maksymalizacji siły jest praktycznie zawsze celem.

pakowanie próżniowe

: proces ten rozpoczyna się jak otwarty układ formowania, ale mokry laminat jest zamknięty w folii z tworzywa sztucznego i stosuje się próżnię, aby wyciągnąć nadmiar żywicy. Nadmiar żywicy nie dodaje wytrzymałości – do tego służy włókno szklane – ale dodaje wagi. Tak więc proces pakowania próżniowego zmniejsza ciężar łodzi bez utraty siły.

infuzja próżniowa

: proces infuzji próżniowej obejmuje podobnie folię z tworzywa sztucznego i próżnię, aby uzyskać idealny stosunek żywicy do szkła. Jednak zamiast zaczynać od mokrego układania próżni, wraz z zestawem linii podawania żywicy, wprowadza i rysuje żywicę przez tkaninę w pierwszej kolejności. Pozwala to na bardziej precyzyjny pomiar materiałów i możliwość równomiernego nacisku na dużym obszarze, dzięki czemu można układać większe części.

Aby uzyskać uproszczone wyjaśnienie, w jaki sposób proces próżniowy działa podczas formowania łodzi, obejrzyj nasze zrozumienie workowania próżniowego wideo.

alternatywne metody budowy łodzi

chociaż zdecydowana większość łodzi rekreacyjnych budowanych dzisiaj opiera się na tych materiałach i metodach, istnieją wyjątki. Najczęściej znajdziesz je z dużymi jachtami, gdzie cena nie jest przedmiotem. Niektóre z nich są nadal zbudowane z metalowych kadłubów, a inne z technikami takimi jak” formowanie na zimno „lub” deska na ramie.”W takich przypadkach konstrukcja Łodzi jest wykonana z drewna, które jest następnie warstwowane lub zamknięte w ręcznie układane włókna szklanego i żywicy epoksydowej. Jachty sportowe, takie jak Bayliss 73 foot Cabrio, i wysokiej klasy krążowniki, takie jak Vicem yachts, są budowane tymi metodami.

chociaż wielu nowoczesnych budowniczych łodzi rezygnuje z użycia drewna, na wysokiej klasy niestandardowych jachtach, takich jak ta zatoka Jarrett, metody takie jak formowanie na zimno są często uważane za lepsze od bardziej nowoczesnych technik.

na przeciwległym końcu ekstremum masz łodzie FRP bez F lub R i tylko P – plastik. Chociaż największe w pełni plastikowe łodzie w produkcji mają poniżej 20 stóp długości (a większość ma poniżej 12 lub 14 stóp) plastikowe formowanie rotacyjne stało się dość popularne na rynkach kajaków i pontonów. Te proste, niedrogie jednostki są formowane z plastikowych granulek, które są stopione wewnątrz obracającego się pieca, który jest również formą. Kiedy stygnie, plastik przybiera kształt formy i wyskakuje Łódź.

Teraz, gdy znasz podstawy nowoczesnego budowania łodzi i jesteś gotowy, aby wybrać własną łódź, koniecznie przeczytaj, Jak kupić łódź: wskazówki dla kupujących po raz pierwszy.

Uwaga redakcji: ten artykuł zawiera fragmenty podstawowego artykułu o budowie łodzi autorstwa Chrisa Caswella z sierpnia 2000 r.i został zaktualizowany w październiku 2018 r. i marcu 2020 r.