Construção de barcos: construção básica de resina, fibra de vidro, e núcleos

muitas pessoas se perguntam como os barcos de fibra de vidro modernos são construídos, e construção de barcos hoje não é de todo como era quando antigas e clássicas lanchas foram construídas. Hoje em dia, a construção de barcos é de alta tecnologia.

Na idade moderna, a construção de um barco começa com um molde. Estes serão usados para criar lanchas da Baviera.antes do desenvolvimento de técnicas de construção de fibra de vidro, barcos foram construídos de madeira, aço e outros materiais, reunindo peças e partes em uma estrutura que foi então embainhada com um casco. Com a fiberglass boat building, no entanto, os principais componentes do barco – o casco, convés, revestimento, e grandes peças como consoles—são moldados a partir de fibra de vidro. Normalmente, isto significa começar com um molde feminino. O molde é primeiramente pulverizado com gelcoat, então Tecido de fibra de vidro é aplicado, e então a resina é usada para saturar ou “molhar” a fibra de vidro. Quando a resina cura, você tem um casco ou uma parte do barco (para uma explicação das diferentes partes do barco, ver o Guia do nosso iniciante para a terminologia do barco).os reforços estruturais, como cordas e anteparas, podem ser moldados separadamente e, em seguida, fiberglassed para a parte, ou podem, em alguns casos, ser colocados ao mesmo tempo. Enquanto o casco ainda está aberto e exposto, itens que estarão localizados abaixo do nível do convés, como tanques de combustível e água ou motores interiores podem ser montados. Isto também é quando a canalização e cablagem podem ser executados. Em seguida, os principais componentes são montados. Para a maioria dos barcos motorizados modernos, isso significa que o convés e / ou o revestimento é elevado, muitas vezes com uma grua, e baixado para o casco.

rolantes são muitas vezes utilizados para levantar as principais peças do barco, como este casco de um Regulador de barco de pesca, fora dos moldes, e em posição para posterior montagem.muitos barcos são projetados com uma junta” shoe-box ” onde o casco e o convés têm flanges de acasalamento, ou sobrepõem-se um ao outro. Muitas vezes, parafusos mecânicos como parafusos ou porcas são usados para fixar as partes juntas, além do uso de um agente de ligação química e vedante como metacrilato de metilo ou 3M 5200, o que também torna a junta estanque à água. Além disso, alguns construtores de fibra de vidro em torno do perímetro do casco para deck joint.com as partes principais do barco montado, Acessórios Interiores como assentos e rodas de direção podem então ser adicionados. Finalmente, os detalhes e retoques finais podem ser tratados.

mudanças em como construir um barco

a primeira revolução na construção naval moderna foi obviamente a mudança da maior parte da madeira para a construção de fibra de vidro, mas uma segunda foi muito mais sutil. Tem havido uma transição dos métodos convencionais de fibra de vidro para uma série de materiais e técnicas exóticos que podem ser confundidos até mesmo o experiente yachtsman com palavras-chave e jargão.

O conceito permanece essencialmente o mesmo, no entanto. A fibra de vidro (também conhecida como fibra De Vidro De Plástico reforçado, ou FRP) é ainda um material de fibra definido em uma substância de ligação da resina. Nos primeiros anos, a fibra de vidro era literalmente fibras de vidro, mas logo mudou para fibras de vários plásticos sintéticos. Por muitos anos, uma construção de fibra de vidro tem sido de tecido, roving, tapete e resinas que você pode comprar em qualquer loja de hardware. Mais recentemente, passou a incluir materiais mais avançados como Kevlar e fibra de carbono, que muitas pessoas estão familiarizados com a sua utilização em outros produtos. Hoje, no entanto, há tantos materiais diferentes sendo utilizados que um grau em engenharia química é útil ao ler o folheto para um novo barco.alguns dos avanços vieram dos esforços dos construtores de barcos de corrida offshore e veleiros de corrida oceânica para produzir barcos mais leves, mais fortes e, portanto, mais rápidos, mas o impacto real veio com a crise energética. Uma vez que a fibra de vidro é um produto petroquímico, fazia sentido que os construtores de barcos investigassem formas de tornar os barcos mais leves sem qualquer perda de força, porque cada libra de fibra de vidro eliminada poupava dinheiro ao construtor. Para os construtores de barcos a motor, um barco leve mas forte também é mais eficiente em termos de combustível.

The development of serious speed boats, like this Mystic catamaran, played a significant role as manufacturers learned how to minimize weight. Foi o custo da construção, no entanto, que impulsionou esta tendência entre os construtores de barcos de todos os tipos.

grande parte da pesquisa e desenvolvimento, na verdade, veio de avião e aeroespacial, onde a força e o peso leve sempre foram preocupação principal, e o gotejar da tecnologia tornou-se como uma cachoeira que muitos donos de barco estão cientes das alterações, tanto novos materiais e novas técnicas de moldagem.existem três tipos de resinas: poliéster, viniléster e Epoxi. Cada um tem um lugar no mundo da construção de barcos. O fator importante é que o construtor combine corretamente a resina com o tipo de material de reforço que está sendo usado para que os pontos fortes sejam combinados. Por exemplo, uma resina viniléster é ideal para S-vidro, mas, quando usado com e-vidro, o material de reforço irá falhar antes da resina.

Poliéster:

esta é a resina mais comumente usada para construção naval hoje, e a maioria dos proprietários de barcos estão familiarizados com ela. É barato e geralmente todo o propósito. Tem propriedades de alongamento (alongamento) baixo, por isso não é usado em barcos modernos de alto desempenho, mas é perfeitamente adequado para a maioria dos barcos. O poliéster mais comum é uma base ortoftásica, mas os mais novos poliesteres baseados em isoftálico estão ganhando popularidade. Os isoftálicos são mais resistentes à água e produtos químicos, são mais resistentes à abrasão, e têm maior impacto e desempenho de fadiga (flex). A maioria dos acabamentos modernos de gel são feitos com resinas isoftálicas. viniléster:

Um alternativo ao Poliéster, os vinilesteres têm melhores características de estiramento do que os poliésteres, de modo que eles combinam mais estreitamente com os pontos fortes dos vários reforços exóticos. Viniléster também tem boa resistência à água e propriedades de fadiga, mas é mais caro do que a resina de poliéster. Uma característica importante do viniléster é que ele tem excelente resistência de ligação secundária, então anteparas ou cordas adicionados a um casco curado terá uma melhor ligação do que em um casco de poliéster.

epoxi:

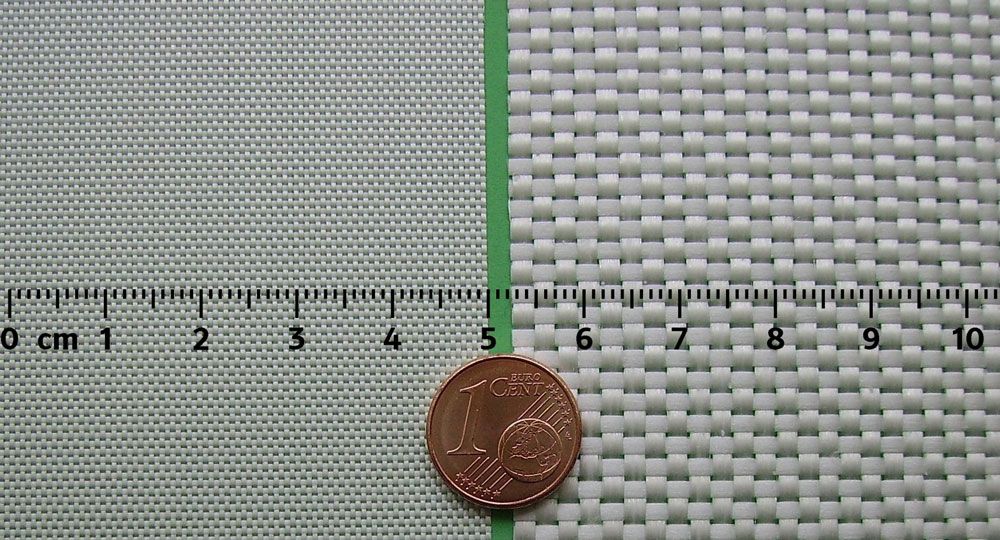

This is high-performance resin, with a matching price tag. Resinas epoxídicas têm tido uma reputação de ser difícil de trabalhar desde os primeiros epoxias eram grossas, mas muitas epoxias modernas são bastante líquidas. Epoxi irá aderir melhor do que qualquer outra resina a uma vasta gama de materiais, o que o torna ideal para fixar núcleos, stringers, ou outros itens.os tecidos de fibra de vidro que utilizam fios contínuos são os tecidos mais comuns, com pesos que variam de 4 a 15 onças por pátio quadrado. Pesos mais pesados, geralmente chamados de roving ou roving tecido, consistem em fios de fibra sem torção em pesos que variam até 48 onças por jarda. O roving acabado assemelha-se a uma serapilheira grosseira e, como todos os panos, tem boa força bidirecional. Os pesos de pano mais leves podem ser encontrados em uma variedade de padrões de tecelagem, tais como twill, cetim e matt, para diferentes propósitos.

Two examples of fiberglass cloth: the fiberglass at the left is significantly thinner and lighter, but provides less stiffness.

E-Glass:

Este é o tecido de fibra de vidro mais usado na construção naval de hoje. Podes comprar e-glass numa loja de mantimentos Marinha, e ligá-lo com resina de poliéster. É feito a partir de plástico fundido fiado em fibras finas que são, em seguida, ou tecidos ou vagamente reunidos em roving.

s-Glass:

This is high performance fiberglass cloth from the aircraft industry. É três a cinco vezes mais caro do que o E-glass, mas também é muito mais forte. Desenvolvido pela Owens-Corning, tem 20 a 40 por cento de resistência à tracção, impacto e flexão maior do que o E-glass. Existem dois tipos de s-glass: O S-1, que cumpre normas aeroespaciais críticas e é cegamente caro; e o S-2, que é utilizado na indústria marinha. Na Europa, s-glass é chamado R-glass.

Mat:

Mat is usually made of E-glass, and consists of random two – to three-inch fibers held in place by a binder that is resin soluble. O tapete é usado principalmente para a espessura do edifício e rigidez em camadas de fibra de vidro. Resiste a “impressão-através”, onde a tecelagem de ondulação mostra na camada exterior do casco, mas também absorve uma tremenda quantidade de resina e é de baixa resistência para o seu peso.

fibras Uni-direcionais:

Este é um dos avanços em materiais de reforço. Consiste em fios de fibra rodando em uma única direção, mantidos juntos por fibras únicas que são coladas ou costuradas lateralmente, da mesma forma que uma cerca de bambu é mantida unida por alguns fios. Obviamente ele tem uma força direcional muito alta, então ele pode ser usado em áreas onde as cargas são específicas. Porque não é tecida, não há fissuras e é mais fácil para os trabalhadores molhar com resina, uma vez que não segura o ar como um tecido.fibras Bi-axiais:tecnicamente, a maioria dos tecidos é bi-axial, mas a definição moderna significa um tecido feito de camadas de tecido unidirecional que não são tecidos entre si. Uma camada simplesmente coloca no topo da próxima camada para produzir uma banda de fibra livre de kink.

fibras Tri-axiais:

Este é um material em camadas semelhante ao tecido Bi-axial, exceto que as fibras são orientadas em três direções, muitas vezes a 120 graus um para o outro para espalhar as cargas.Materiais Avançados de Construção De Fibra De Vidro:

estas fibras de grafite fornecem rigidez soberba, bem como alta resistência à tração e compressão e são muitas vezes usados em conjunto com s-glass ou outros exóticos para Fornecer resistência ao impacto aceitável, que de outra forma é bastante baixa. Fibra de carbono é muito caro, mas pode superar o metal em muitas situações. Muitas empresas produzem fibra de carbono em todo o mundo e os usos dependem do conteúdo de carbono da própria fibra, com alguns sendo destinados a aplicações de alta resistência e outros sendo destinados a situações de alto módulo (rigidez). É o Tipo Mais caro de reforço de fibra disponível, custando tanto por libra como 100 vezes e-vidro comum. A seguir ao Kevlar em resistência específica, as fibras de carbono são superiores a qualquer outra fibra em rigidez.

Kevlar:

The trademarked name for a DuPont product, it is used to refer to aramid fibers of which Du Pont is the sole producer worldwide. Um polimido aromático (geralmente abreviado para aramida), Kevlar é uma forma de nylon que foi originalmente desenvolvido em meados dos anos 1960 como “fibra B” para reforçar a cintilação radial de pneus. Suas propriedades únicas logo foram colocadas em outros usos, e o público geralmente pensa em Kevlar em termos de Blusões à prova de bala. Existem, de facto, duas formas de Kevlar disponíveis. Kevlar 29 é usado para linhas, Cabos e coletes de estilhaços, enquanto Kevlar 49 é usado como uma fibra de reforço em compósitos de plástico. Numa comparação de peso, o Kevlar tem a maior resistência específica à tracção de qualquer fibra comercial. É cinco vezes mais forte que o aço e duas vezes mais forte que o E-glass, o que permite que um casco de Kevlar mantenha a mesma resistência que um casco de E-glass em uma fração do peso. A força de impacto também é um forte de Kevlar, e é capaz de suportar impactos repetidos, bem como resistir à tendência de outras fibras de reforço para permitir rachaduras para se espalhar. O lado negativo do Kevlar é uma fraqueza marcada na força de compressão, por isso é muitas vezes usado em conjunto com outras fibras que equilibram essa característica.

Nomex:

a chemical developed by DuPont, Nomex is most famous for its fireproof qualities, and it is used in fire-resistant suits for firemen and race car drivers. É uma aramida, que se transforma numa substância semelhante ao papel para utilização em favos de mel.híbridos:estes são tecidos de reforço que combinam dois ou mais tipos diferentes de fibras. Um híbrido comum é uma mistura de Kevlar com fibra de carbono. O Kevlar fornece alta resistência ao impacto, enquanto a fibra de carbono fornece a rigidez. Combinações de S-vidro, Kevlar e fibra de carbono também estão disponíveis para otimizar certas propriedades a um custo mínimo.

materiais de núcleo avançados

Materiais de núcleo são muitas vezes utilizados para reduzir o peso e aumentar a rigidez. Alguns construtores formam o núcleo de todo o barco.; outros construir com fibra de vidro sólido a partir da linha de água para baixo e coring acima, e ainda outros usam alguma mistura de coring e vidro sólido ao longo do barco.

você pode ver o núcleo (com aparência checkered) nesta parte, prestes a ser aspirado em Sabre Yachts. Crédito Da Foto: Iates Sabre.

Balsa Núcleo:

Quando usada pela primeira vez como um casco reforçador barco edificadores lançaram longas pranchas de balsa em cascos, mas este método levou à podridão e falhas estruturais, quando a água “ímpios” através de toda a prancha. Balsa levou muito tempo para viver este começo, mas balsa moderna é agora um material de coring amplamente aceito em barcos. A solução veio de cortar através do grão, girando-o na borda, e produzindo um padrão de xadrez de peças de grão final que não transmitem água. O resultado é um núcleo duro, leve e barato com boa qualidade de impacto e alta força de compressão. Uma característica adicional é a qualidade de isolamento de balsa contra o som, mudança térmica e vibração. Um fator negativo é que balsa pode absorver resina, tornando o casco mais pesado, mas a qualidade do trabalho pode impedir que isso aconteça.

as espumas de PVC:

Airex e Klegecell (pronuncia-se kledge-a-cell) são os núcleos de espuma mais populares produzidos comercialmente que são usados hoje em dia. Ambas são espumas de células fechadas feitas de cloreto de polivinilo, mas cada uma Tem características diferentes. O Airex é um PVC não reticulado, tornando-o mais flexível e resistente aos danos. O Klegecell é uma espuma reticulada que é extremamente rígida. Barcos construídos no exterior usam Divinycell, uma versão escandinava do Klegecell.

Honeycomb:

Honeycomb é exatamente o que soa como: um padrão de waffle-like de material para dar a maior rigidez de qualquer núcleo de igual peso. As forças de compressão e cisalhamento são secundárias a nenhuma, o que pode ser esperado de um material originalmente usado em aeronaves para pavimentos e anteparas. Nomex honeycomb é o mais comumente encontrado em iates, embora seja definitivamente uma extravagância de alta-ticket para os proprietários em busca da última Onça de economia de peso. Surpreendentemente, algumas colmeias são feitas de papel. Um papel kraft é impregnado com resinas e, em seguida, formado em um favo de mel, tornando-o resistente à água, bem como resistente, mas o papel favo de mel é mais pesado do que Nomex. “Painéis descascados” são folhas prontas de favos de mel que se assemelham a um pedaço de madeira de contraplacado, e estão disponíveis com folheado de teca ou várias outras camadas que podem ser cortadas em anteparas de favos de mel prontas.obtenha algumas informações sobre como o núcleo funciona dentro de uma parte de fibra de vidro, observando o nosso entendimento de espuma Cored Barco De Construção vídeo.

Técnicas Avançadas de construção de barcos

juntamente com estes novos materiais, métodos de colocá-los no que eventualmente se tornará um barco também avançaram nos últimos anos. Mais uma vez, minimizar o peso enquanto maximizar a força é virtualmente sempre o objetivo.este processo começa como uma configuração de moldagem aberta, mas o laminado molhado é fechado em uma película de plástico e um vácuo é aplicado para extrair resina excessiva. O excesso de resina não acrescenta força-é para isso que serve a fibra de vidro – mas acrescenta peso. Assim, o processo de aspersão reduz o peso eventual do barco sem sacrificar qualquer força.infusão de vácuo: o processo de infusão de vácuo também incorpora película de plástico e um vácuo para atingir uma razão ideal de resina-vidro. No entanto, em vez de começar com uma camada molhada, o vácuo, juntamente com um conjunto de linhas de alimentação de resina, introduz e desenha a resina através do pano em primeiro lugar. Isso permite uma medição mais precisa dos materiais e a capacidade de aplicar até mesmo pressão em uma grande área, para que você possa colocar partes maiores.

para uma explicação simplificada de como o processo de vácuo funciona ao moldar barcos, assista nosso entendimento de Vídeo de ensacamento de vácuo.

Alternative Boat Building Methods

While the vast majority of the recreational boats built today rely on these materials and methods, there are exceptions. Na maioria das vezes você vai encontrá-los com iates grandes, onde o preço não é objeto. Alguns ainda são construídos com cascos de metal, e outros com técnicas como “moldagem a frio” ou “plank on frame”.”Nestes casos, a estrutura do barco é trabalhada a partir de madeira que é então estratificada com ou encapsulada em fibra de vidro e resina epoxídica. Iates esportivos como um Bayliss conversível de 73 pés, e cruzadores high-end como os iates Vicem, são construídos com estes métodos.

Embora muitos modernos boatbuilders evitar o uso da madeira, no high-end personalizado iates como este Jarrett Bay, métodos como o frio de moldagem são, muitas vezes, considerado superior às mais modernas técnicas.

na extremidade oposta do extremo, você tem barcos FRP sem o F ou o R e apenas o p – plástico. Embora os maiores barcos de plástico em produção tenham menos de 20 pés de comprimento (e a maioria tem menos de 12 ou 14 pés), plástico roto-moldado tornou-se bastante popular nos mercados de caiaque e bote. Estas embarcações simples e baratas são formadas a partir de peletes de plástico que são derretidas dentro de um forno rotativo, que também é um molde. Quando arrefece, o plástico tem a forma do molde e sai um barco.

agora que você sabe o básico de construção de barco moderno e você está pronto para escolher um barco de seu próprio, não se esqueça de ler Como comprar um barco: dicas para os compradores da Primeira Vez.Nota do Editor: este artigo incorpora partes de um artigo básico de construção de barcos por Chris Caswell, a partir de agosto de 2000, e foi atualizado em outubro de 2018 e março de 2020.gostou? Partilha-o!